RapiTrim™ 박막필름저항의 측정

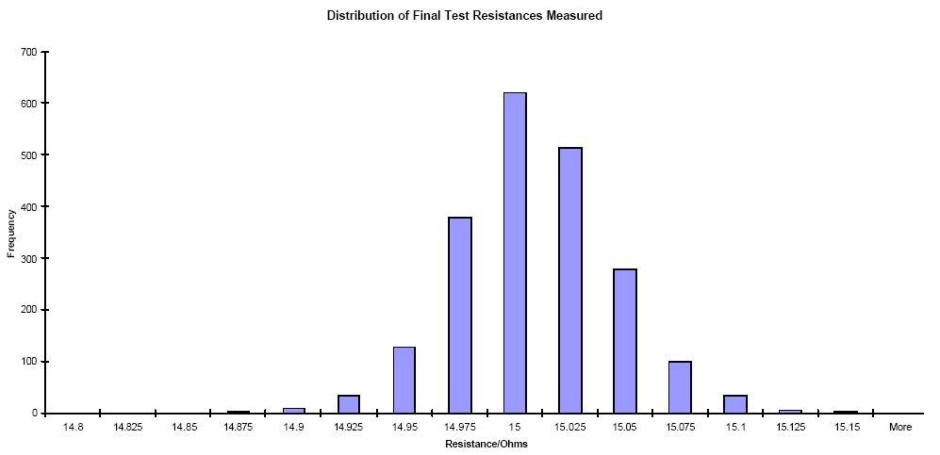

Embedded Passive Components, Thin Film Resistor Trimming에서 RapiTrim™은 아래의 그림1과 같이 Trimming후 +/-1% Tolerance 이내의 분포를 보이고 있으며, High Quality F급 저항의 Mass Production을 보장한다.

[ 저항기의 등급 ]

Tolerance CV STD

- J Class +/-5% 1.0 0.9

- G Class +/-2% 0.5 0.4

- F Class +/-1% 0.3 0.2

---[저항기 오차범위의 기호]

| 기호 | A | B | C | D | F | G | J | K | M | N |

| 허용오차 | ±0.05% | ±0.1% | ±0.25% | ±0.5% | ±1% | ±2% | ±5% | ±10% | ±20% | ±30% |

PPI Systems Inc.의 RapiTrim™ 으로 Thin Film 샘플을 평가하는 과정에서 고객(PWB Maker)으로부터의 질문에 대한 설명으로, Thin Film 저항의 정확한 측정방법에 대하여 기술한다.

그림1. 박막필름저항의 Final Test Distribution, RapiTrim™으로 15 Ohms +/- 1%이내에 저항값이 분포

Trimming이 끝난 저항을 표준측정기로 측정했을 때 +/-1% 공차를 벗어나 측정이 된 가능한 원인을 정리하면

1) 측정기에서 임의의 10mA의 인가전류를 가하면, 1.5mW의 Power Dissipation(정격전력)으로 설정되어 Heating에 의한 Drift값을 측정하게 된다.

- 0.1mW Power dissipation(정격전력)이 되도록 하여 측정 추천

2) 측정기에서 측정시간이 길기 때문에 Heating에 의한 오차가 커진다.

- 수십msec이내에 측정 추천

3) Power Dissipation문제가 아니라면, 다른 원인으로는

- 측정 Pad가 산화 되어 있는지, Forced Current 측정 방식은 Contact 저항이 증가할 가능성이 많다. PPI에서는 2 Probe를 사용하여 Forced Voltage를 인가하여 측정한다

- Probe Tip의 재질은 일반적으로 텅스텐 혹은 Be-Cu Pin을 사용한다

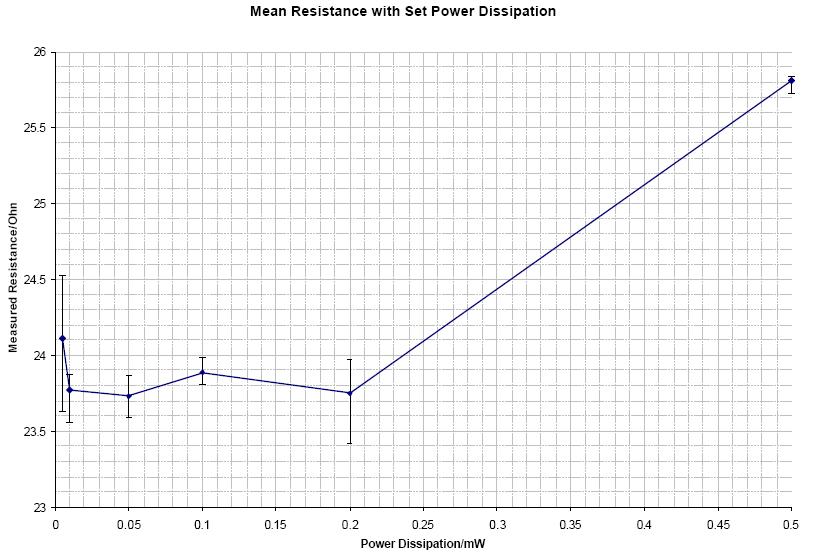

PPI RapiTrim™ 에서는 Thin Film Resistor의 Power Dissipation(정격전력) 값을 측정하여 그림2 Graph로 보여 주듯이, 0.2mW 이내에서 저항 값이 일정함을 알 수 있다. 다시 말해, 저항에 흐르는 전류는 열을 발생시키고, 실내 온도에 의하여 냉각이 되어 고유저항이 일정하게 평형을 이루는 지점이 0.2mW 이내라는 것을 알 수 있다. 즉, 0.2mW 이내로 설정하여 저항을 측정하면 정확하다.

그림2. 박막필름저항의 Power Dissipation, 그래프에서 오른쪽과 같이 0.2mW를 넘으면 Heating에 의하여 저항값이 증가한다.

따라서, 24 Ohms 박막필름저항의 Power Dissipation 범위는 1/4096 ~ 1/8192W 의 범위이다.

| 분자 | 분모 | W | A | V |

| 1 | 64 | 0.015625 | 0.032275 | 0.484123 |

| 1 | 128 | 0.007813 | 0.022823 | 0.342338 |

| 1 | 256 | 0.003906 | 0.016137 | 0.242054 |

| 1 | 512 | 0.001953 | 0.011411 | 0.171158 |

| 1 | 1024 | 0.000977 | 0.008071 | 0.121058 |

| 1 | 2048 | 0.000488 | 0.005704 | 0.085557 |

| 1 | 4096 | 0.000244 | 0.004033 | 0.060498 |

| 1 | 8192 | 0.000122 | 0.002852 | 0.042778 |

참고: Chip저항의 Wattage는 1 W, 1/2W, 1/4W, 1/8W, 1/16W, 1/32W, 1/64W 등의 순으로 설계가 되어 있다.

| 1005 | 1/16W | 가로 10mm * 세로 5mm |

| 1608 | 1/10W | 가로 16mm * 세로 8mm |

| 2012 | 1/8W | 앞 숫자 : 가로 |

| 3216 | 1/4W | 뒷 숫자 : 세로 |

| 3225 | 1/4W | |

| 5025 | 1/2W | |

| 6432 | 1W |

| 허용차 ±0.1% | 회색 | B급 |

|---|---|---|

| 허용차 ±0.25% | 청색 | C급 |

| 허용차 ±0.5% | 녹색 | D급 |

| 허용차±1% | 갈색 | F급 |

| 허용차±2% | 적색 | G급 |

| 허용차±5% | 금빛 | J급 |

| 허용차±10% | 은빛 | K급 |

| 허용차±20% | 무표시 | M급 |

E3 50% tolerance (no longer used)

E6 20% tolerance (now seldom used)

E12 10% tolerance

E24 5% tolerance

E48 2% tolerance

E96 1% tolerance

E192 0.5, 0.25, 0.1% and higher tolerances

그 예로서, Thin Film 15 Ohms 저항의 정확한 측정을 위하여 Power Dissipation(정격전력)을 0.1mW로 하고, 인가하는 전류와 전압을 산출하여 보면

P = I^2 * R

I = SQRT (P / R) = SQRT ((0.1*10^-3)/15) = 2.582mA

V = I * R = 2.582 * 10^-3 * 15 = 38.73mV

측정기에서 저항을 측정하는 데에는 2가지 방법이 있다.

1) 전류를 인가하여 전압을 측정 (Forced I, Measured V)

2) 전압을 인가하여 전류를 측정 (Forced V, Measured I); PPI에서 측정한 방식임

결론으로,

박막필름저항 15 Ohms의 Resistance Tolerance를 정확하게 측정하려면, 0.1mW Power Dissipation(정격전력)을 위하여, 인가 정전류를 2.582mA이내로 설정하여 전압을 측정하거나, 인가 정전압을 38.73mV이내로 설정하여 전류를 측정하면 된다. 덧붙여, 접촉저항을 최소화하는 Kelvin Probe를 사용하여, 수십msec 이내에 측정을 끝낸다.

참고로, PPI에서는 레이저 부분을 제외하여, 표준측정기로서 Flying Probe Resistor Test System을 판매하고 있다.

(주)드림포토닉스

010-8781-0630

Tel: 031-695-6055 Fax: 031-695-6056

기술, 장비에 대한 자세한 사항은 www.processphotonics.com 참조 바랍니다.

본 문서는 저작권 보호로 변경 및 임의사용을 금지 합니다.

참고자료

정격전력과 주위온도에 대하여

정격전력이란 규정의 주위온도에서 연속 동작 상태로 사용 가능한 전력의 최대치입니다.

칩 저항기는 전력을 인가하면 발열합니다. 칩 저항기의 사용 온도는 상한치가 정해져있으므로, 저항기는 주위온도 70℃ 이상에서 사용할 경우, 하기의 전력 경감 곡선에 따라 전력을 경감할 필요가 있습니다.

박막필름저항의 제조공정

1. Thin film process의 개요

Thin film process란 thin film deposition(증착), photolithography(사진식각), plating(도금) 및 etching(에칭) 기술을 이용하여 원하는 형상의 회로를 형성하는 일련의 과정을 말한다.

그림 1. Thin Film Process

2. Thin film process

2.1. Thin Film Coating

Thin Film Coating은 크게 증착과 도금으로 분류된다.

1) 증착(Deposition)이란 진공 중에서 코팅시키고자 하는 물질을 물리적 방법 또는 화확적 방법으로 기화 또는 승화시켜서 원자 또는 분자 단위로 기판 표면에 응고되도록 함으로써 피막을 형성시키는 방법이다.

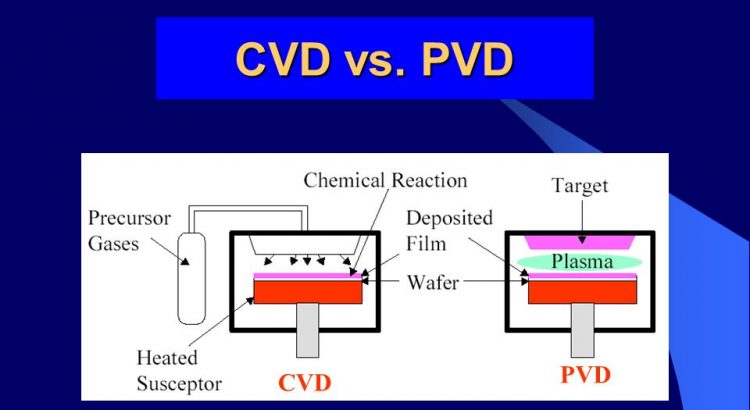

증착은 도금 물질계 및 응고 방법에 따라 물리증착 (physical vapor deposition : PVD)과 화학증착(chemical vapor deposition; CVD)으로 나눈다.

그림 2. Deposition

a) Sputtering : DC 또는 RF를 전원으로 이용하여 증착하고자 하는 물질의 target으로부터 입자를 떼어내어 특정 기판상에 옮겨 붙이는 공정이다.

b) Evaporation : Evaporation의 방법으로는 thermal evaporation과 e-beam evaporation, 그리고 이 둘을 조합하는 방법이 있다. Evaporation 방법은 오래된 film deposition 방법으로서 공정이 단순하고 증착 속도가 빠르며 장비의 가격이 저렴한 장점이 있는 반면 film quality가 나쁜 단점이 있다. Thin film HIC의 제작 공정에 있어서 evaporation 방법의 필요성은 빨리 두껍게 올려야 하는 AuSn, PbSn 등의 eutectic alloy의 증착 때문이다. 일반적으로 sputtering 방법은 증착 속도가 느리고 증착할 수 있는 두께의 한계가 있으며 alloy나 ceramic 등과 같이 여러 물질이 조합된 물질을 증착할 경우에 조성비를 조절하는데 어려움이 있다.

그림 3. Plasma-based Ion Plating

그림 4. Vacuum-based Ion Plating

2) 도금(Plating)은 수용액 내에서 물질의 전기적 또는 화학적 성질은 이용하여 기판 또는 피사체에 막을 형성하는 방법이다. 이는 크게 전기도금과 무전해도금으로 분류된다.

a) 전기도금

b) 무전해도금

* 참고) Thin film HIC는 엄격하게 말하자면 thin film은 아니다. 그 이유는 실제 film의 두께가 수 micron이기 때문이다. 단지 회로를 구현하고 seed layer를 형성할 때, thin film의 핵심 공정을 사용하기 때문에 thin film이라고 하는 것 뿐이다. 도금 공정은 thin film deposition 공정만을 사용할 때, 필연적으로 가질 수 밖에 없는 두께의 한계를 극복하기 위해 적용된다.

2.2. Photolithography

1) PR coating : PR coating이라 함은 분사된(dispense) liquid(액상) PR을 높은 회전수로 회전시켜 균일한 얇은 막의 형태로 기판 전체를 도포시킨 후 일정온도에서 baking하여 PR의 용제(solvent)를 기화·제거시켜 단단하게 만드는 과정을 말한다.

PR(photo resist)이란 특정 파장대의 빛을 받으면(노광:photo exposure) 반응을 하는 일종의 감광 고분자 화합물(photosensitive polymer)이다. 이때 반응이라 함은 PR의 일정 부분이 노광 되었을 때 노광된 부분의 polymer 사슬이 끊어지거나 혹은 더 강하게 결합하는 것을 의미한다. 일반적으로 노광된 부분의 polymer 결합사슬이 끊어지는 PR을 positive PR이라 하며 그 반대의 경우를 negative PR이라 한다. 또한 그 형태에 있어서 액상(liquid) PR과 film type으로 구분한다. 일반적인 thin film process에서는 반응성(sensitivity, contrast 등)의 우수함으로 인해 AZ 계열의 positive liquid PR을 사용한다. 그러나 특수한 경우, 예를 들어 cyan type gold plating 공정에 있어, CA(chemical amplification;화학증폭) type의 negative PR을 사용하기도 한다. Thin film HIC 공정에서는 resistor patterning 등에는 positive PR을, 도금 공정에는 negative PR을 사용한다. 또한 liquid type의 일반 PR이 아닌 film type의 dry film을 사용하기도 하며 이 경우 spin coating 대신 laminating 공정을 통해 PR을 coating 한다.

2) Photo exposure(노광)

노광이란 photo mask를 통해 자외선 영역의 빛을 조사(照射)함으로서 mask상에 형성된 미세회로 형상(pattern)을 coating된 PR에 전사(轉寫)하는 과정을 말한다. Mask의 pattern은 얇은 Cr 막으로 형성되어 있으며 Cr pattern 위에 조사된 빛은 반사되어 PR을 감광시키지 못하며 Cr이 없는 부분은 투과하여 PR을 감광시킴으로서 coating된 PR에 미세회로 형상을 전사시킨다.

PR의 종류에 따라 mask 또한 negative 혹은 positive로 분류되며 positive PR에 positive mask를 사용하거나 negative PR에 negative mask를 사용하면 PR에는 원상(original image)이, 그 외의 경우에는 역상(reverse image)이 형성된다.

노광과정에는 mask aligner라고 하는 노광장비가 사용되는데, aligner라고 부르는 이유는 미세회로 형상의 위치를 정밀하게 제어하는 것이 중요하기 때문이다.

3) Develop(현상)

현상이란 노광 과정을 통해 상대적으로 결합이 약해져 있는 부분의 PR을 용제를 사용하여 녹여내는 과정을 말하며 이러한 과정을 통해 형성된 PR의 형상을 PR pattern이라 한다. Positive PR의 경우 감광 작용에 의해 풀어진 고분자 사슬 부분이, negative PR의 경우 감광 작용에 의해 결합이 강해진 부분에 비해 상대적으로 결합이 약한 부분(노광되지 않은 부분)이 녹아 없어진다. 현상액으로는 크게 염기성의 수용액과 solvent류가 있다. 대부분은 KOH 수용액과 같은 염기 수용액을 사용하지만 SU series와 같은 negative PR은 아세톤이나 특정 solvent를 사용한다.

현상이 끝나면 현상과정에서 풀어진 polymer 조직을 단단하게 만들기 위해 baking(hard baking)을 한다; baking 공정은 photolithography 과정에서 자주 행하는 공정인데, 크게 PR coating 후의 soft baking, 노광 후의 post exposure baking(PEB), 현상 후의 hard baking이 있다.

4) Etching(식각)

식각공정은 궁극적으로 기판 상에 미세회로를 형성하는 과정으로서 현상공정을 통해 형성된 PR pattern과 동일한 metal(혹은 기타 deposition된 물질) pattern을 만든다. 식각 공정은 그 방식에 따라 크게 wet etching과 dry etching으로 구분하는데, wet etching이라 함은 금속 등과 반응하여 부식시키는 산(acid) 계열의 화학 약품을 이용하여 thin film layer의 노출되어 있는(PR pattern이 없는) 부분을 녹여 내는 것을 말하며 dry etching이라 함은 ion을 가속시켜 노출부위의 물질을 떼어냄으로서 pattern을 형성하는 것을 말한다.

또한 각각의 etching 방식은 선택적(selective) etching과 비선택적(nonselective) etching으로 나뉘는데 선택적 etching이라 함은 여러 layer 중에서 다른 layer에는 영향을 주지 않고 표면의 layer에만 반응을 하여 식각하는 것을, 비선택적 etching은 기타 다른 layer와도 반응하여 여러 layer를 동시에 식각하는 것을 말한다. Wet etching에서의 선택적 etching은 특정 물질에만 반응하도록 몇몇 화학약품을 조합하여 etchant를 만들어 사용함으로서 가능하며 dry etching의 경우 특정 물질에만 반응하는 반응성 gas를 주입함으로서 가능해 진다. 특히 dry etching의 경우 ion 가속만을 이용하는 IBE(ion beam etching)나 sputtering과 같이 magnetron을 이용하는 sputtering etching이 비선택적 etching이며, ion 가속에 반응성 gas(reactive gas)를 사용하는 RIE(reactive ion etching)는 선택적 etching이다.

이상과 같은 일반적인 etching 외에 etching을 사용하지 않고 patterning하는 경우가 있는데, 대표적인 것이 lift off 공정이다. Lift off란 film deposition 이전에 PR patterning을 하고 그 위에 film deposition을 한 후 PR을 제거함으로서 pattern을 형성시키는 방법을 말한다. PR을 용제(solvent)에 녹이는 과정에서 PR 위에 deposition된 film은 제거되고 substrate 위에 deposition된 film 만이 남게 되는 것이다.

* Pattern plating : thin film HIC 등과 같이 film을 비교적 두껍게 올려야 하는 경우 주로 사용하는 patterning 방식이다. 보통의 경우 deposition(thin&thick) à photolithography à etching의 순으로 patterning을 하는데 반해 pattern plating은 seed layer deposition(thin) à photolithography à deposition(plating) à etching의 순으로 공정이 진행된다. 이 공정의 장점은 오직 seed layer 만을 etching하면 되기 때문에 etching에 의한 pattern 공차가 작고 line의 sharpness가 높다는 점이다.

2.3. 기타 부가 공정

1) Drilling : 기판 위/아래의 회로를 전기적으로 연결하기 위한 hole(via hole), 또는 전기적 연결과는 무관하게 기구 형상을 위한 hole(non-metallized hole)을 가공하는 공정이다. 주로 CO2 laser를 사용하며 미세 가공을 위해 Nd-YAG laser를 사용하기도 한다.

2) Dicing : 한 기판에 형성된 device 들을 개별적으로 나누기 위해 blade를 이용해 기판을 자르는 공정이다. 기판의 경도에 따라 2” spindle과 4” spindle을 선택하여 사용한다. 각 물질의 경도, 연성, 내마모성, device 특성에 따라 blade를 선택하여 사용하는데, blade의 종류에는 크게 resin blade와 nickel blade가 있다.

3) Trimming : deposition 공정은 필연적으로 그 두께나 기타 film quality에 있어 non-uniformity를 갖는다. 따라서 저항이나 capacitor를 형성할 때 애초에 목표했던 저항값이나 capacitance를 구현하지 못하는 것이 일반적이다. 이 때, 원하는 저항값 또는 capacitance 값을 맞추기 위해 resistor나 capacitor의 특정 부위를 없애주는 공정이 trimming이다. Trimming에는 laser trimming과 chemical trimming이 있으며 laser trimming은 저항 편차를 기준으로 1 %, chemical trimming은 0.1 % 정밀도로 맞출 수 있다.

세척 (Cleaning) - 증착 (Deposition) - 포토리소그래피 (Photolithography) - 도금 (Plating) -에칭 (Etching) - 다이싱(Dicing)

(주)드림포토닉스

Mobile: 010-8781-0630

Tel: 031-695-6055 Fax: 031-695-6045

'Embedded 트림' 카테고리의 다른 글

| RapiTrim™ 임베디드 수동소자 레이저 트림 및 테스트 장비 (0) | 2009.10.23 |

|---|---|

| 레이저 트리밍 조건과 방법 (Laser Trimming Conditions and Methods) (0) | 2008.06.24 |

| RapiTrim™ 레이저 트리밍 시스템 (0) | 2008.04.01 |

| Laser Trimming System for Embedded PWB and Hybrid IC (0) | 2007.10.22 |

| 임베디드 수동소자의 레이저 트리밍 (0) | 2007.07.13 |