펨토초 레이저의 마이크로 머시닝

Femtosecond Lasers: More Micromachining Applications

DANIEL ACHENBACH and VICTOR MATYLITSKY, SPECTRA-PHYSICS INC.

미시간 대학의 초고속 광학 과학 센터의 연구원이 처음으로 마이크로 기계 가공을 위한 펨토초 레이저의 사용을 보여준 이래로 이 기술은 과학 장비에서 신뢰할 수있는 산업 제조업체의 도구로의 진화 단계를 분명히 했습니다. 최소한의 열 영향을 받는 영역 (HAZ)으로 모든 재료를 처리 할 수 있는 능력으로 인해, 펨토초 레이저는 점점 더 많은 미세 가공 응용 프로그램 목록으로 고려되고 있습니다In the more than two decades since a team of researchers from the Center for Ultrafast Optical Science at the University of Michigan first demonstrated the use of a femtosecond laser for micromachining1, this technology has clearly made its evolutionary step from scientific equipment to a reliable tool for industrial manufacturers. With their ability to process any material with a minimal amount of heat-affected zones (HAZ), femtosecond lasers are being considered for a growing list of micromachining applications.

펨토초 레이저의 짧은 펄스 지속 시간은 저온 절삭을 통한 재료 가공을 가능하게하며, 선택적인 제 2 고조파는보다 작은 피처 또는 더 높은 절삭 율을 가능하게 합니다. 이러한 짧은 펄스 지속 시간은 고 에너지 및 저비용과 함께 펨토초 레이저가 차세대 의료용 임플란트를 생산하고, 스마트 폰 유리 커버를 더욱 내구성있게 만들고, 가솔린 인젝터 노즐의 드릴링을 통해 자동차의 연비를 향상시키는 데 도움이 됩니다.The short pulse duration of femtosecond lasers enables materials processing with cold ablation, and the optional second harmonic allows smaller features or higher ablation rates. Such short pulse durations, along with higher energies and lower costs, are helping femtosecond lasers produce the next generation of medical implants, make smartphone glass covers more durable and improve the fuel efficiency of automobiles through the drilling of gasoline injector nozzles.

스텐트 가공 Stent cutting

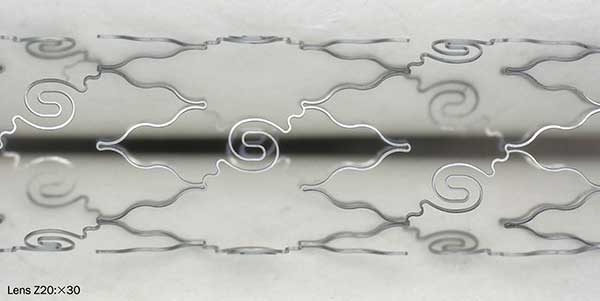

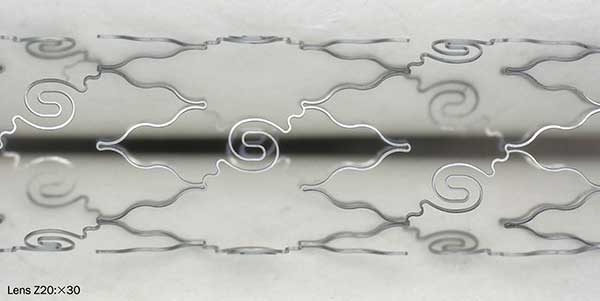

스텐트의 제조에는 버링, 용해 및 재연 성을 나타내지 않는 가장자리 품질을 가진 수 마이크로 미터까지의 작은 피처 크기의 가공이 필요합니다. 또한, 재료의 열 증착으로 인하여 HAZ가 절단 가장자리에 접하게 됩니다. HAZ 내에서 물질 특성 또는 조성이 변합니다. 결과적으로 스텐트의 표면 특성을 이식 형 장치에 필요한 수준 및 일관성으로 가져 오려면 세척, 디버링, 에칭 및 최종 연마가 일상적으로 사용됩니다. 이러한 후처리 단계 중 일부는 펨토초 레이저로 스텐트를 제작하여 피할 수 있습니다 (그림 1).The manufacturing of stents requires machining of small feature sizes down to a few micrometers with an edge quality that does not show burring, melting and recast. In addition, heat deposition in the material results in a HAZ bordering the cut edges. Within the HAZ, material properties or composition are altered. Consequently, cleaning, deburring, etching and final polishing are routinely employed to bring the stent’s surface properties to the level and consistency required for implantable devices. Some of these post-processing steps could be avoided by fabricating stents with femtosecond lasers (Figure 1).

Figure 1. 펨토초 레이저로 가공 한 니티놀로 만든 금속 합금 스텐트 Metal alloy stent made of nitinol machined by femtosecond laser. Courtesy of Spectra-Physics Inc.

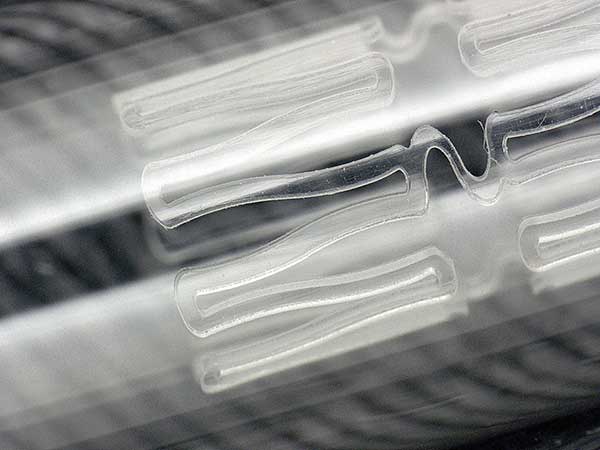

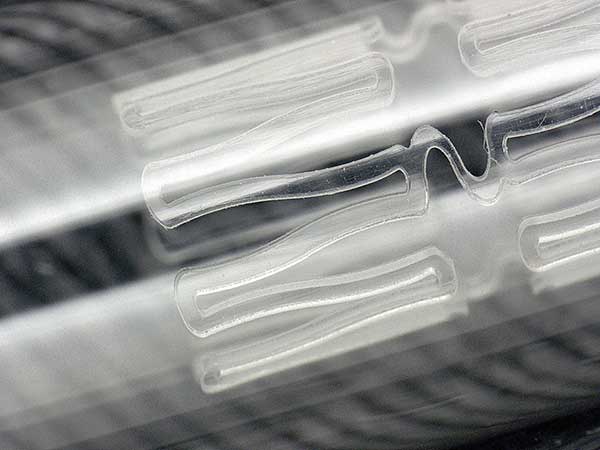

새로운 세대의 임플란트는 생체 흡수성 폴리머 튜브 재료로 만들어진 생분해성 스텐트입니다 (그림 2). 용융 온도가 일반적으로 200 ° C 이하이기 때문에 이러한 물질은 유도 열에 매우 민감합니다. 생체 흡수성 중합체의 낮은 융점 때문에, 생체 흡수성 물질을 기계 가공하기 위한 높은 평균 펨토초 레이저의 적용은 절삭 날을 따라 HAZ의 형성을 초래할 것이다.A new generation of implants are biodegradable stents made of bioabsorbable polymer tube materials (Figure 2). These materials are very sensitive to induced heat, as the melting temperature is usually below 200 °C. Because of the low melting point of the bioabsorbable polymers, application of a high average power femtosecond laser for machining of bioabsorbable materials would lead to the formation of HAZ along of the cutting edge.

Figure 2. 펨토초 레이저로 가공 한 PLLA (polylacitide)로 만든 폴리머 스텐트 Polymer stent made of PLLA (polylacitide) machined with femtosecond laser. Courtesy of Spectra-Physics Inc.

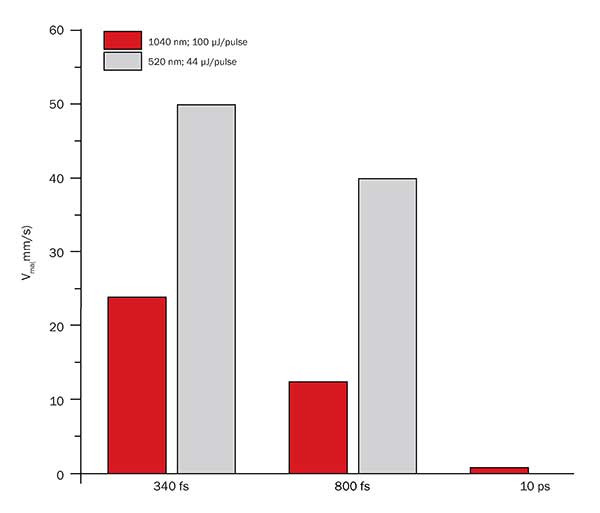

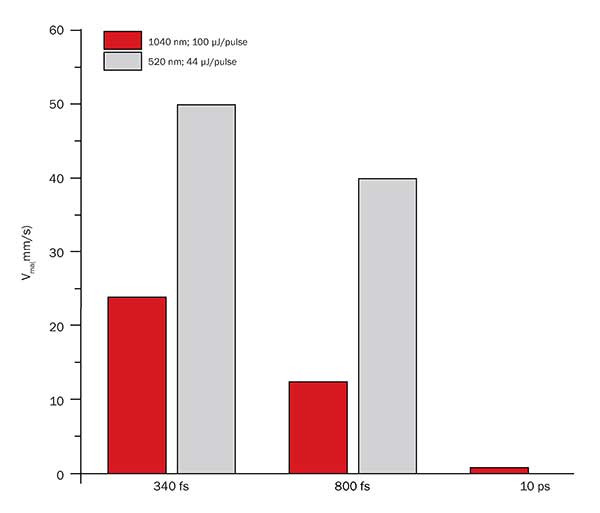

반면에 절단 속도는 컷의 품질에 영향을 주지 않으면 서 높은 펄스 에너지 펨토초 레이저를 사용하여 증가시킬 수 있습니다. 더 짧은 파장에서 레이저 펄스를 사용하여 처리량을 추가로 늘릴 수 있습니다. 이러한 레이저 펄스의 적용시, 레이저 에너지는 투명 재료의 제거에보다 효율적으로 사용될 수 있습니다. 예를 들어 520nm에서 레이저 펄스를 적용하면 열처리 속도는 1,040nm에서 레이저 펄스를 사용하여 얻은 결과와 비교하여 적어도 2 배 더 높습니다 (그림 3).On the other hand, the cutting speed can be increased by using a high pulse energy femtosecond laser without affecting the quality of the cut. An additional boost in throughput can be obtained by using laser pulses at shorter wavelengths. Upon application of these laser pulses, laser energy can be used more efficiently for ablation of transparent materials. For example, by applying laser pulses at 520 nm, the speed of athermal cutting is at least a factor of two higher in comparison with the results obtained by using laser pulses at 1040 nm (Figure 3).

Figure 3. 펄스 지속 시간 및 파장에 따라 Spirit 레이저로 가공 된 PLLA의 절삭 속도 Cutting speed for PLLA processed with Spirit laser depending on pulse duration and wavelength. Courtesy of Spectra-Physics Inc.

펄스 에너지, 반복 속도, 펄스 중첩 및 파장과 같은 최적 프로세스 파라미터를 선택하고 보조 가스를 추가함으로써 응용 테스트에서 최대 50mm / sec의 절삭 속도를 입증 할 수 있습니다.By choosing the optimal process parameters — pulse energy, repetition rate, pulse overlap and wavelength — and adding assist gas, the cutting speed of up to 50 mm/sec could be demonstrated in application tests.

우수한 프로세스 품질을 위한 중요한 요소는 펄스 지속 시간입니다. 응용 프로그램 테스트의 시리즈는 HAZ가 이미 400 fs에서 800 fs로 이동하여 증가한 것으로 나타났습니다. 10 ps를 추가로 증가 시키면 절삭 속도가 낮아지고 (그림 3) 큰 용융 영역이 발생합니다. 의료 기기의 가공은 짧은 펄스 지속 시간 (400fs 미만) 및 높은 펄스 에너지를 갖는 초고속 레이저가 필요한 공정의 좋은 예입니다.An important factor for good process quality is the pulse duration. The series of application tests have shown that HAZ is already increased by moving from 400 fs to 800 fs. A further increase to 10 ps results in low cutting speed (Figure 3) and large melting zones. Machining of medical devices is a good example for a process that requires an ultrafast laser with short pulse duration (less than 400 fs) and high pulse energy.

투명하고 부서지기 쉬운 재료의 커팅 Cutting of transparent, brittle materials

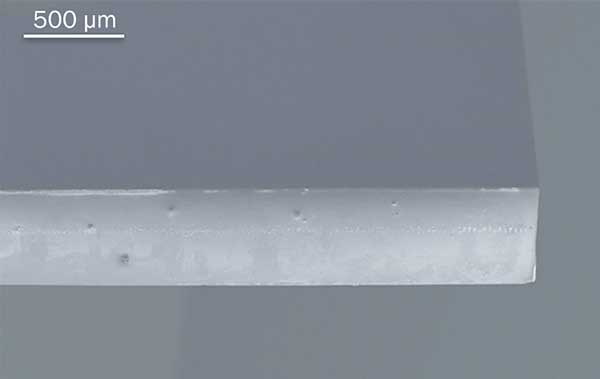

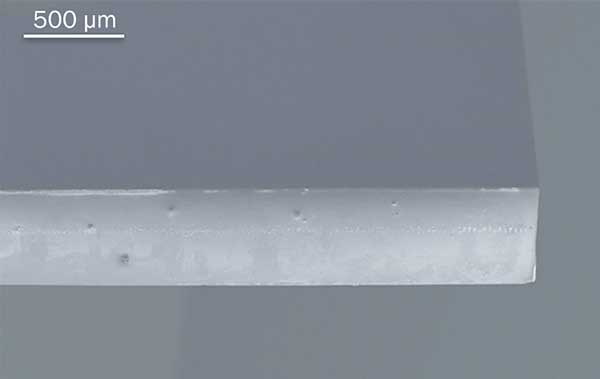

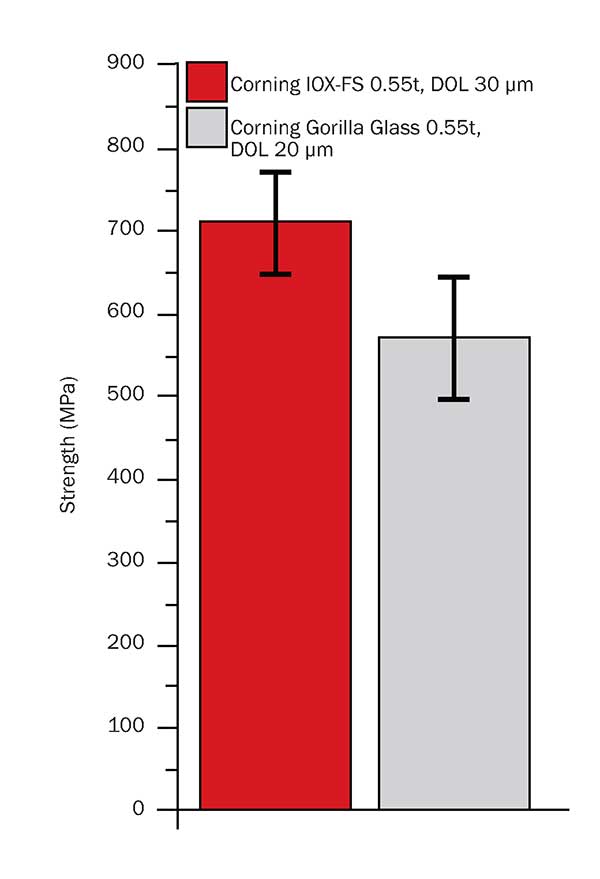

최근에 femto second 레이저는 냉간 절삭 능력이 최소의 치핑 및 미세 균열로 공정 결과를 보장하므로 투명하고 부서지기 쉬운 재료 가공에 널리 사용되는 도구가 되었습니다. 모바일 전자 장치 용 커버 글래스 용으로 화학 강화 및 강화되지 않은 유리를 절단하는 것이 주요 시장 동인입니다. 펨토초 레이저를 적용하면 기계 절단 후에 필요한 "후 처리" 단계를 줄이기 위해 절삭 공정 직후에 단면의 평균 거칠기로 정의된 높은 절단 품질을 얻을 수 있습니다. 매우 높은 절단 품질은 또한 매우 높은 굽힘 강도를 초래 합니다.Recently, femtosecond lasers have become popular tools for machining transparent, brittle materials, as the ability of cold ablation promises process results with minimum amount of chipping and micro-cracks. Cutting of chemically strengthened and nonstrengthened glass for cover glasses for mobile electronic devices is a primary market driver. Application of femtosecond lasers can result in high cut quality — defined by the average roughness of the cross-section — directly after the cutting process to save post-processing steps that have been necessary after a mechanical cut. The very high cutting quality also leads to extremely high bending strength.

Figure 4. 코닝에서 화학적으로 강화 된 Gorilla Glass의 직선 절단 사례 Example of straight line cut in chemically strengthened Gorilla Glass from Corning. Courtesy of Spectra-Physics Inc.

유리가 근적외선 및 가시 파장에 대해 투명하지만, 펨토초 펄스는 레이저 빔이 충분히 집중되면, 이 문제와 상호 작용할 수 있습니다. 펨토초 레이저의 높은 피크 강도는 투명 재료 내부의 비선형 흡수를 가능하게 합니다. 벌크 재료 내부에 미세 손상이 유발되어 절단 패스를 따라 균열이 전파 될 수 있습니다.Although glass is transparent for near-infrared and visible wavelengths, femtosecond pulses can interact with this matter, if the laser beam is focused tightly enough. The high peak intensity of femtosecond lasers enables nonlinear absorption inside of transparent materials. Microdamage can be induced inside the bulk material, causing crack propagation along the cutting pass.

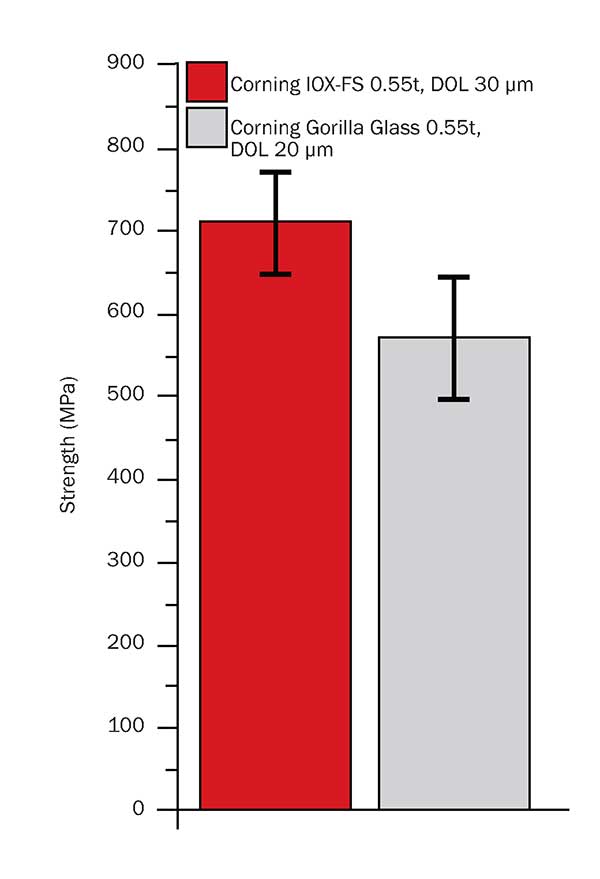

1040 nm에서 40 μJ (그림 4 및 5)의 중간 출력 4 W의 펨토초 스피릿 레이저를 사용하는 Spectra-Physics Inc.의 특허 출원중인 ClearShape 프로세스로 최소의 칩핑으로 우수한 굽힘 강도가 발생합니다.Excellent bending strength with minimal chipping occurs with Spectra-Physics Inc.’s patent pending ClearShape process that uses a femtosecond Spirit laser with a moderate output power of 4 W with 40 µJ at 1040 nm (Figures 4 and 5).

Figure 5. 스피릿 펨토초 레이저로 ClearShape 공정을 사용하여 얻은 코닝의 화학 강화 유리에 대한 4 점 굽힘 시험 결과 (오른쪽) Results of four-point bending tests for chemically strengthened glasses from Corning (right) obtained using the ClearShape process with a Spirit femtosecond laser. Courtesy of Spectra-Physics Inc.

곡선 컷을 따라 제어가 가능한 쪼개짐을 이루려면 multi-scan 커팅이 종종 필요합니다. 커팅 경로를 따라 더 많은 수의 스캔 패스가 효과적인 커팅 속도를 감소시킵니다. 100-μJ 이상의 펄스 에너지와 특수 다 초점 광학을 갖춘 펨토초 레이저를 사용하면 4 개의 레이어를 동시에 수정할 수 있어, 4 배 빠른 절삭 속도가 가능합니다.To achieve the controllable cleaving along the curvilinear cut, a multiscan cut is often needed. The larger number of scan passes along the cutting path decreases the effective cutting speed. The availability of femtosecond lasers with more than 100-µJ pulse energy and special multifoci optics now enable simultaneous modification of four layers, resulting in four-times-faster cutting speeds.

노즐 드릴 Nozzle drilling

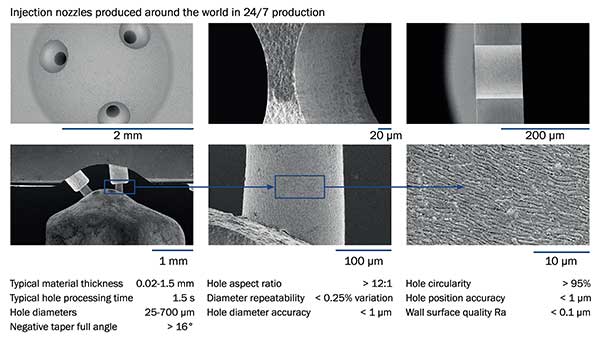

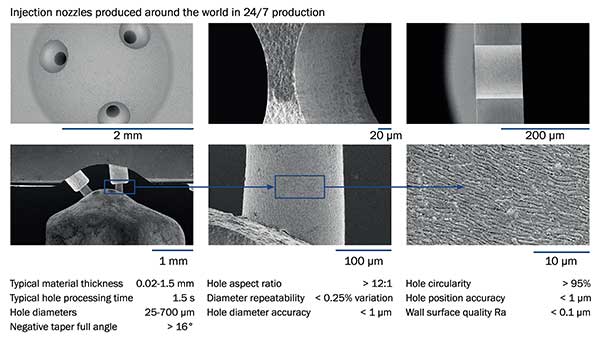

펨토초 레이저의 고정밀도 및 우수한 공정 품질은 가솔린 인젝터 노즐 드릴에 이상적입니다. 고효율 엔진을 구현하려면 가솔린이나 디젤을 연소실에 주입하는 방법이 매우 중요합니다. 보다 균일하게 연료가 챔버 내로 분사 될수록 연료를보다 효율적으로 사용하여 엔진을 작동시킬 수 있습니다. 챔버 내부의 스프레이 패턴을 최적화하여 엔진의 효율을 높이고 연료 소모량을 줄일 수 있습니다.Femtosecond lasers’ high precision and excellent process quality is ideal for drilling gasoline injector nozzles. To achieve a high-efficiency engine, the method of injecting gasoline or diesel into the combustion chamber is very important. The more homogenously the fuel is sprayed into the chamber, the more efficiently the fuel can be used to run the engine. By optimizing the spray pattern inside the chamber, the engine’s efficiency can be increased, resulting in reduced fuel consumption.

스프레이 패턴은 분사 압력에 따라 다르지만 노즐 구멍의 기하학적 구조와 측벽 품질에도 영향을받습니다. 따라서 이 구멍은 매우 매끄러운 벽 포스트 드릴링을 가져야합니다. 역사적으로, 150-250 μm 직경의 이러한 작고 높은 종횡비의 홀은 전자 방전 가공 (EDM)에 의해 천공되었습니다. 몇 년 전까지 만해도 펨토초 레이저는 기존의 EDM 방식과 경쟁하기에 산업 신뢰성 및 필수 가격을 제공 할 수 없었습니다. 그러나 펨토초 레이저는 신뢰성과 가격 수준에 도달하여 자동차 생산에 신뢰할 수있게 사용할 수 있습니다.The spray pattern depends on the injection pressure, but also on the geometry and sidewall quality of the nozzle holes. Hence, these holes must have very smooth walls post-drilling. Historically, these tiny and high aspect ratio holes with 150- to 250-µm diameters have been drilled by electron discharge machining (EDM). Until a few years ago, femtosecond lasers could not yet provide the industrial reliability and the essential pricing to be competitive with the traditional EDM method. However femtosecond lasers have now reached levels of reliability and pricing so that they can be dependably used in automotive production.

탁월한 표면 품질을 갖는 작고 높은 종횡비의 홀을 천공하는 프로세스는 초단 펄스 시간에 80μJ 이상의 고 에너지 펄스를 갖는 초고속 레이저가 필요합니다. 최신 실험은 펄스 지속 시간을 약 10 ps에서 400 fs 미만으로 줄임으로써 큰 품질 향상을 나타냈습니다 (그림 6). 매우 좁은 홀의 드릴링의 경우, 낮은 반복률에서의 높은 펄스 에너지는 높은 출력의 출력 및 높은 반복율보다 유리합니다. 초당 펄스가 너무 많거나 평균 전력이 너무 크면 매끄러운 기계 가공 표면을 방해하는 HAZ가 발생합니다. 따라서 평균 출력 10W는 가솔린 노즐 드릴링 공정에 적합합니다. 종횡비가 높은 천공의 경우 520nm 부근에서 이트륨 기반 레이저의 2 차 고조파와 같은 더 짧은 파장이 유리합니다. 장점은 작은 초점 스폿 크기와 큰 Rayleigh 길이입니다. 이것은 드릴링 프로세스에서보다 높은 종횡비를 가능하게 합니다.The process of drilling small, high aspect ratio holes with excellent surface quality requires ultrafast lasers with high energy pulses of 80 µJ or more at ultrashort pulse durations. The latest experiments have shown a large quality increase by reducing the pulse duration from approximately 10 ps down to less than 400 fs (Figure 6). For the drilling of very narrow holes, higher pulse energies at lower repetition rates is more beneficial than higher output powers and higher repetition rates. Too many pulses per second or too much average power would result in HAZ that inhibits a smooth machined surface. Therefore, an average output power of 10 W is suitable for the gasoline nozzle drilling process. For drilling holes with high aspect ratio, a shorter wavelength, such as the second harmonic of a ytterbium-based laser at around 520 nm, is beneficial. The advantages are a smaller focus spot size and a larger Rayleigh length. This enables higher aspect ratios in the drilling process.

Figure 6. ARGES GmbH Precession Elephant 스캐너 및 펨토초 레이저로 처리 한 분사 노즐의 샘플 Samples of injection nozzles processed with the ARGES GmbH Precession Elephant scanner and femtosecond laser. Courtesy of ARGES GmbH.

측벽 거칠기와 더불어 노즐 구멍이 연소실로 빠져 나가는 가장자리 품질과 기하학적 모양이 더욱 중요합니다. 연료 스프레이 패턴은 노즐 구멍과 챔버 사이의 전이 영역의 기하학적 형태에 강하게 의존한다. 90 ° 모서리는 연료의 가장 균질 한 분포를 제공하지 않습니다. 사출 공정을 최적화하기 위해 드릴링 절차에는 90 °와 다른 에지 형상을 생성하는 데 추가 자유도가 필요합니다. 레이저 드릴링 공정의 경우, 노즐 표면의 수직선에 대해 몇도 각도로 빔을 기울일 필요가 있습니다. 또한 전체 드릴링 프로세스 중에 공작물을 움직일 필요가 없다는 이점이 있습니다.Beside the sidewall roughness, the edge quality and geometry of the nozzle hole’s exit to the combustion chamber is even more important. The fuel spray pattern strongly depends on the geometrical form of the transition area between the nozzle holes and the chamber. A 90° edge will not provide the most homogenous distribution of the fuel. To optimize the injection process, the drilling procedure needs additional degrees of freedom to generate an edge geometry different from 90°. For the laser drilling process it is necessary to tilt the beam by a few degrees to the perpendicular of the nozzle surface. This will also have the advantage that the workpiece does not need to be moved during the whole drilling process.

이 고급 드릴링 어플리케이션을 위해서는 선행 기술을 갖춘 특수한 갈보 스캐너가 필요합니다. 성공적인 결과는 ARGES GmbH의 Precession Elephant 스캐너 (그림 7)를 통해 대부분의 분사 노즐 제조업체에서 자동차 생산에 이미 사용 된 것으로 입증되었습니다. 우수한 품질과 반복성으로 인해 전통적인 EDM 방법은 대부분이 레이저 스캐닝 기술로 대체됩니다. 중요하게도, 제어 가능한 구멍 테이퍼는 현대 엔진에서 연료 효율성을 최대 20 %까지 향상시키는 데 도움이 되었습니다.For this advanced drilling application, a special galvo scanner with precession technology is necessary. Successful results were demonstrated with ARGES GmbH’s Precession Elephant scanners (Figure 7) that are already used in automotive production at most injection nozzle manufacturers. Because of the excellent quality and repeatability, the traditional EDM method is mostly replaced by this laser scanning technology. Importantly, the controllable hole taper helped increase the fuel efficiency by up to 20 percent in modern engines.

Figure 7. ARGES의 미세단차 코끼리 스캐너 ARGES’ Precession Elephant scanner. Courtesy of ARGES GmbH.

디젤 노즐을 위한 레이저 드릴링 공정의 구현은 다음 개발 단계입니다. 디젤 엔진의 분사 압력은 가솔린 엔진보다 훨씬 높기 때문에 디젤 노즐의 벽 두께는 더 큽니다. 따라서 더 높은 종횡비의 홀을 드릴해야 합니다. 이 적용에 있어서, 가시 광선 범위 (예를 들어, 510 내지 530nm)의 파장에서 펄스 에너지가> 40 μJ 인 초고속 레이저가 종래의 EDM 방법을 대신 할 필요가 있습니다.The implementation of the laser drilling process for diesel nozzles is the next development step. Diesel nozzles have a higher wall thickness, as the injection pressure in diesel engines is much higher than in gasoline engines. Consequently, holes with even higher aspect ratios need to be drilled. For this application, ultrafast lasers with pulse energies >40 µJ at wavelengths in the visible range (e.g., 510 to 530 nm) will be necessary to substitute for conventional EDM methods.

펨토초 레이저의 미래 Femto’s future

앞으로 몇 년 안에, femto-second 레이저는 레이저가 기계 가공 방법에 훨씬 더 경쟁력을 가짐에 따라 비용 성능을 지속적으로 개선하여 새로운 시장 부문에 적용할 것입니다. 펨토초 레이저는 더 높은 처리량을 위해 더 높은 평균 전력 및 펄스 에너지를 제공하지만, 펄스 지속 시간은 이미 대부분의 애플리케이션에서 최적의 위치에 도달했습니다.In the coming years, femtosecond lasers will continue to improve in cost-performance, resulting in their application in new market segments, as lasers become even more competitive to mechanical machining methods. Femtosecond lasers will provide higher average power and pulse energies for higher throughput, whereas the pulse duration has already reached its sweet spot for most applications.

저자 약력 Meet the authors

Daniel Achenbach는 오스트리아 Rankweil에있는 Spectra-Physics Inc.의 펨토초 증폭기 제품 매니저다. 이메일 : daniel.achenbach@spectra-physics . Victor Matylitsky는 Rankweil, Austria의 Spectra-Physics에서 초고속 레이저 응용 프로그램의 비즈니스 개발 관리자다. 이메일 : victor.matylitsky@spectra-physics.

Daniel Achenbach is the product manager for femtosecond amplifiers at Spectra-Physics Inc. in Rankweil, Austria; email: daniel.achenbach@spectra-physics.at. Victor Matylitsky is the business development manager for ultrafast laser applications at Spectra-Physics in Rankweil, Austria; email: victor.matylitsky@spectra-physics.at.

감사 인사 Acknowledgments

저자는 폴리머 스텐트 및 취성 재료의 가공에 관한 연구 작업을 담당 한 응용 전문가 Frank Hendricks에게 감사의 말을 전합니다. 우리는 또한 드릴링 어플리케이션에서 우리와 협력 해 주신 ARGES GmbH의 파트너들에게 감사드립니다.The authors would like to thank our application expert, Frank Hendricks, for his research work on machining of polymer stents and brittle materials. We also thank our partners at ARGES GmbH for collaborating with us in the drilling applications.

참고 문헌 Reference

11. R.R. Gattass (2008). Femtosecond laser micromachining in transparent materials. Nat Photonics, Vol. 2, pp. 219-225.

펨토초 레이저 (Femto-second Laser) : 마이크로 머시닝, 의료 기기 제조, 과학 연구, 안과 수술 및 바이오 이미징에 이상적인 기술로, 피코 초 수준 이하의 펄스 지속 시간을 통해 열 영향을받는 영역을 최소화하는 초고속 레이저의 일종이다.Femto-second Laser: A type of ultra-fast laser that creates a minimal amount of heat-affected zones by having a pulse duration below the pico-second level, making the technology ideal for micromachining, medical device fabrication, scientific research, eye surgery and bio-imaging.

Photonics Dictionary의 이 정의 및 기타 정의 및 Photonics Handbook의 자세한 내용은 EDU.Photonics.com을 참조하십시오. See EDU.Photonics.com for this and other definitions in the Photonics Dictionary and more information in the Photonics Handbook.

마이크로머시닝, 미세 단차 드릴, 슈퍼 드릴, 홀가공, 미세 홀, 초 미세 홀, 초 미세 홀 가공, 초 미세 슈퍼 드릴, 커팅, 스크라이빙

기술, 장비에 대한 자세한 사항은 아래 연락처를 참조 바랍니다.

(주)드림포토닉스

Mobile: 010-8781-0630 email: cbpark36@gmail.com

Tel: 031-695-6055 Fax: 031-695-6045

수원시 영통구 신원로 88, 디지털엠파이어2빌딩 103동 610호 [16681]