정밀 미세 가공을 위한 고출력 UV 레이저

High-power UV lasers for precision micromachining

UV 레이저는 복잡한 재질의 미세한 기능을 위해 가공 품질과 필요한 높은 처리량을 제공합니다. UV lasers deliver machining quality and the required high throughput for finer features in complex materials. Jul 22nd, 2020

기술 혁신은 산업화 사회의 특징입니다. 고객을 위해 실제 제품을 제조하는 것은 항상 다양한 재질을 형성하고 변경하고 결합하는 것을 의미합니다. 오늘날의 맥락에서 이것은 더 복잡하고, 더 적은 리소스를 소비하고, 더 저렴하고, 해마다 더 많은 기능을 가진 무언가를 만드는 것을 의미합니다. 따라서 생산 방법은 기존의 가공에서 훨씬 더 정밀한 고급 가공으로 이동해야 했으며, 훨씬 더 많은 재질을 더 작은 치수로 엄청난 양으로 수행해야 했습니다.

Technological innovation is the hallmark of industrialized society. Manufacturing a physical product for a customer has always meant shaping, altering, and joining various materials. In the context of the present day, that means making something that is more complex, consumes fewer resources, is less expensive, and has more functionality year after year. Therefore, production methods have had to move from traditional machining to advanced machining that is orders of magnitude more precise, being performed on a vastly greater array of materials, at smaller dimensions, and in enormous quantities.

운송, 에너지 및 소비자 가전과 같은 산업은 저렴한 비용으로 지속적으로 증가하는 기능을 필요로 합니다. 의료 기기는 소형화 증가의 이점을 누리지만 엄격한 생체 적합성 제약도 충족해야 합니다. 이러한 시장을 위한 제품은 크기와 비용을 줄이는 동시에 기능을 향상시키는 동시에 지속적인 개선이 필요합니다.

Industries such as transportation, energy, and consumer electronics require ever-increasing functionality at a lower cost. Medical devices benefit from increased miniaturization, but must also meet stringent biocompatibility constraints. The products for these markets require continual improvement on reduction of size and cost, while at the same time enhancing capability.

산업용 레이저는 특히 규모 나 제약에 민감한 시장에서 이러한 성과를 달성 할 수 있었습니다. 레이저 마이크로 머시닝에 사용되는 레이저 영역에서 이것은 종종 전통적인 긴 파장에서 자외선 (UV) 영역의 파장으로의 이동을 의미합니다. UV 레이저는 대부분의 재질에서 얕은 흡수 깊이로 더 작은 스폿 크기에 초점을 맞출 수 있습니다. 결과적으로 UV 레이저는 더 작은 치수와 더 넓은 범위의 재질에서 더 정밀한 재질 제거를 수행 할 수 있습니다.

Industrial lasers have in large part enabled this achievement, especially in markets with acute sensitivity to scale or constraints. In the realm of lasers used for laser micromachining, this often means a migration from the traditional longer wavelengths to those in the ultraviolet (UV) regime. UV lasers have the capability to focus to tighter spot sizes, with shallow absorption depth in most materials. As a result, UV lasers can perform more precise material removal at smaller dimensions and on a wider range of materials.

이 기사에서는 자동차 및 항공 우주 용 탄소 섬유 강화 폴리머 (CFRP), 의료 기기 및 청정 에너지 용 폴리머, 가전 제품 용 다층 소재를 비롯한 다양한 소재의 정밀 미세 가공을 위해 UV 펄스 레이저를 사용한 적용 결과에 대해 설명합니다. UV 펄스 레이저는 이러한 많은 응용 분야에서 요구되는 가공 품질과 높은 처리량을 모두 제공 할 수 있습니다.

In this article, we discuss application results using UV pulsed lasers for precision micromachining of various materials, including carbon fiber-reinforced polymers (CFRPs) for automotive and aerospace, polymers for medical devices and clean energy, and multilayered materials for consumer electronics. We find that UV pulsed lasers can deliver both the machining quality and high throughput required in many of these applications.

Challenges of industrial precision micromachining

레이저 미세 가공의 첫 번째 과제는 일반적으로 국부 가열을 통해 원하는 재질만 제거하는 것입니다. 동시에 공정은 나머지 재질의 손상 (일반적으로 열 영향 영역 (HAZ)으로 특성화 됨)을 최소화해야 합니다.

The first challenge for laser micromachining is removing only the desired material, usually through localized heating. At the same time, the process must minimize damage, generally characterized as heat-affected zone (HAZ), of any of the remaining material.

두 번째는 거의 완벽한 빔 품질의 레이저 조사를 대상 영역에 정확하게 전달하는 것입니다. 더 짧은 파장과 더 짧은 펄스 폭은 고품질 결과를 얻기 위해 매우 중요합니다.

The second is delivering near-perfect beam quality laser irradiation precisely to the target region. Shorter wavelengths and shorter pulse widths are critical to achieving higher-quality results.

산업용 레이저 미세 가공의 세 번째 과제는 매우 높은 가공 처리량을 달성하는 것입니다. 평균 더 높은 출력 파워가 증가하면 절제율이 높아질 수 있지만 특정 제한이 있습니다. 레이저 플루언스 (에너지 밀도 [J / cm2]로 정의 됨)가 최적의 영역을 벗어나면 재질 제거 효율이 감소합니다. 과도한 플루언스는 부분적으로 재질에 열로 증착되어 처리량과 품질이 감소하는 반면, 플루언스가 부족하면 절제가 감소합니다. 요금. 따라서 높은 평균 출력 파워와 함께 가공 품질을 유지하면서 처리량을 최적으로 늘리려면 충분히 높은 펄스 에너지로 높은 반복률이 필요합니다. 이것은 특히 극초단 펄스의 경우에 해당됩니다. 강렬한 피크 파워는 최적의 플루언스를 제공하고 원하는 저온 절제 영역 내에 머물기 위해 매우 높은 반복률을 필요로 합니다. 매우 높은 반복률을 활용하려면 더 빠른 스캐너와 모션 제어가 필요할 수도 있습니다. 공간 빔 분할 및 성형은 반복률을 증가시키지 않고 최적의 플루언스를 유지하기 위해 활용 될 수도 있지만 일반적으로 추가적인 시스템 복잡성을 초래합니다.

The third challenge for industrial laser micromachining is achieving very high machining throughput. Increased average higher output power can translate into higher ablation rates, but with certain limitations. Laser fluence (defined as energy density [J/cm2]) outside an optimal zone results in decreased material removal efficiency—excess fluence is partly deposited as heat into the material, causing a reduction in throughput and quality, while insufficient fluence results in reduced ablation rates. Thus, along with high average output powers, high repetition rates with sufficiently high pulse energies are necessary to optimally increase throughput, while maintaining machining quality. This is particularly true for ultrashort pulses—the intense peak powers require very high repetition rates to deliver optimal fluence and stay within the desired cold ablation zone. Utilizing very high repetition rates may also require faster scanners and motion control. Spatial beam splitting and shaping can also be utilized to maintain optimal fluence without increasing repetition rates, but generally results in additional system complexity.

네 번째 과제는 레이저 미세 가공 비용을 관리하는 것입니다. 제조된 각 부품에 대한 레이저 공정으로 인한 비용 증가에는 선행 레이저 비용, 운영 비용, 공정 수율 및 가동 중단으로 인한 생산성 손실 비용의 상각이 포함됩니다. 따라서 고려해야 할 중요한 구성 요소는 특히 24/7 산업 환경에서 레이저 신뢰성입니다. 레이저 신뢰성은 총 소유 비용에 큰 영향을 미칠 수 있습니다.

The fourth challenge is managing cost for laser micromachining. The cost increase from the laser process for each manufactured part includes amortization of the upfront laser cost, cost of operation, process yield, and cost of any lost productivity from downtime. Therefore, a critical component to consider is laser reliability, especially in a 24/7 industrial environment. Laser reliability can significantly impact the total cost of ownership.

고출력 UV레이저의 장점 Advantages of high-power UV lasers

UV 레이저는 정밀 미세 가공을 위해 긴 파장에 비해 몇 가지 고유한 장점이 있습니다. 그림 1. 더 짧은 파장과 더 짧은 펄스 폭은 더 높은 품질의 결과를 얻기 위해 중요합니다. 광학 전파의 파장 의존성은 단파장 빔의 파워가 더 작은 스폿 크기에 집중 될 수 있고 빔이 더 먼 거리 (피사계 심도라고 함)에 대해 최소 직경을 유지할 수 있음을 의미합니다. 이를 통해 드릴 홀은 동일한 크기에 초점을 맞춘 긴 파장 빔보다 대상 위치에 대한 테이퍼가 적거나 민감도가 낮습니다. 대부분의 재질은 UV를 강하게 흡수하므로 빔의 에너지가 얕은 층 내에서 흡수되어 표면에서 재질을 방출하는 데 도움이 됩니다.

UV lasers have some inherent advantages over their longer wavelength counterparts for precision micromachining FIGURE 1. Shorter wavelengths and shorter pulse widths are critical to achieving higher quality results. The wavelength dependence of optical propagation means that the power of a short wavelength beam can be focused to a smaller spot size and a beam can maintain its minimum diameter for a greater distance (known as the depth of field). This allows a drilled hole to have less taper or less sensitivity to target location than a longer wavelength beam focused to the same size. Most materials absorb UV strongly and thus the beam’s energy is absorbed within a shallow layer, assisting in material ejection from the surface.

FIGURE 1. 더 짧은 파장과 더 짧은 펄스 폭은 더 높은 품질의 결과를 얻기 위해 중요합니다. Shorter wavelengths and shorter pulse widths are critical to achieving higher quality results

일반적인 산업용 UV 레이저는 각 펄스가 재질의 표면 근처에서 강하게 상호 작용하여 각 펄스마다 재질이 제거되도록 특정 시간 기간 동안 펄스로 광학 출력을 제공합니다. 각 펄스는 소량의 재질 만 제거 할 수 있지만 높은 PRF (pulse repetition rate)에서 이러한 펄스를 적용하면 정밀하게 제어 된 기능을 신속하게 제작할 수 있습니다. 달성 가능한 스폿 크기가 작을수록 커프 (커팅 폭)가 더 작아지고 재 증착된 재질의 더 작은 영역에서 더 나은 품질을 얻을 수 있으며 공작물에 축적되는 전체 열이 줄어 듭니다. 따라서 주변 재질 (HAZ)의 특성에 영향을 미치는 유해한 열 효과가 최소화 됩니다. 펄스 폭의 경우 피코초 영역의 극초단 펄스는 강력한 피크 파워를 생성하여 즉각적인 물질 증발을 위해 시료에서 비선형 흡수를 일으키고 물질로의 열 증착을 최소화하고 HAZ를 무시할 수 있습니다. 이것은 일반적으로 "저온 절제"과정이라고 합니다.

A typical industrial UV laser provides the optical power in pulses of a certain temporal duration, with each pulse interacting strongly near the material’s surface, hence causing material to be removed with each pulse. While each pulse might remove only a small amount of material, applying these pulses at a high pulse repetition rate (PRF) enables the rapid fabrication of precisely controlled features. The smaller attainable spot sizes allow for smaller kerfs (cutting widths), better quality in terms of smaller areas of redeposited material, and less overall heat deposited into the workpiece. Therefore, the detrimental thermal effects affecting the properties of the surrounding material (HAZ) are minimized. As for pulse widths, ultrashort pulses in the picosecond regime yield intense peak powers that result in nonlinear absorption at the sample for instantaneous material vaporization, very minimal heat deposition into the material and negligible HAZ. This is commonly referred to as a “cold ablation” process.

고출력 UV 레이저는 공정 수율과 처리량을 증가시킬 수 있습니다. 이 수율 향상은 고품질 처리 때문입니다. 처리량의 현저한 증가는 더 나은 처리 효율성과 더 높은 평균 출력의 결과로 레이저 가공의 전체 비용이 낮아집니다.

High-power UV lasers can increase process yield and throughput. This yield improvement is due to their higher quality processing. The significant throughput increase is the result of better processing efficiency and higher average power, resulting in lower overall costs for laser machining.

Application: Carbon fiber-reinforced polymers

운송 산업의 연료 효율성 증가와 탄소 배출량 감소는 성장에 매우 중요하여 보다 효율적인 항공기, 차량의 전기화, 자율 주행 차량, 승차/공유 서비스 및 임대 차량 서비스를 가능하게 합니다. 이러한 핵심 구성 요소는 5G와 같은 차세대 모빌리티 플랫폼의 기반이 될 것입니다.

Increased fuel efficiency and reduced carbon emissions in transportation industries will be critical for growth, enabling more efficient aircraft, electrification of vehicles, autonomous vehicles, ride hailing/sharing services and rental fleet services. These key components will be the foundation for next-generation mobility platforms, such as 5G, which are poised for high growth over the coming years.

다양한 항공기 및 자동차 부품 제작에 더 가볍고 더 강한 소재에 대한 요구가 탄소 섬유 강화 폴리머 (CRFP)의 사용을 주도하고 있습니다. CFRP는 가볍고 튼튼하며 내식성 및 내진성이 우수한 내구성 있는 소재입니다. 결과적으로 CFRP는 현재 항공기 및 자동차에 사용되는 많은 금속 부품을 대체하기에 좋은 후보입니다. 최적으로 설계된 CRFP 부품은 강철보다 최대 70% 가볍고 알루미늄보다 30% 가벼우면서 동일하거나 더 나은 강도와 부식 성능을 제공합니다.

The need for lighter weight and stronger materials in the fabrication of various aircraft and automobile parts is driving the use of carbon fiber reinforced polymer (CRFP). CFRP is a lightweight, strong, durable material with good corrosion and vibration resistance. As a result, CFRP is a good candidate to replace many metal parts currently used in aircraft and motor vehicles. An optimally designed CRFP part can be up to 70% lighter than steel and 30% lighter than aluminum, while providing equal or better strength and corrosion performance.

CFRP를 독특하고 유용한 재질로 만드는 속성은 또한 고품질로 가공하기 어렵게 만듭니다. 기존의 기계 및 워터젯 커팅 기술은 높은 공구 마모와 운영 비용으로 인해 비용이 많이 듭니다. 또한 가공 중 섬유 파단 및 재질 박리가 매우 일반적이며 높은 수율 손실을 초래합니다. CFRP 가공에 레이저를 사용하면 자동화된 제조 시스템에 쉽게 통합되는 비접촉 공정의 이점을 얻을 수 있습니다. 공구 마모에 따라 달라지는 기존 공정과 달리 레이저 가공은 매우 균일한 가공 품질을 제공하고 공정에서 냉각 유체 및 미립자의 잠재적인 환경 위험을 제거합니다. CRFP 레이저 가공의 핵심 과제는 높은 처리량과 재질의 HAZ 형성을 최소화하면서 가공하는 것입니다.

The attributes that make CFRP a unique and useful material also make it difficult to machine with high quality. Conventional mechanical and waterjet cutting techniques are costly, due to high tool wear and operating costs. Also, fiber fracture and delamination of material during machining is very common and results in high yield loss. The use of lasers for machining CFRP provides the advantages of a non-contact process that is readily integrated into automated manufacturing systems. Unlike conventional processes that vary with tool wear, laser processing results in highly uniform machining quality and removes the potential environmental hazards of cooling fluids and particulates from the process. The key challenge for laser machining of CRFP is to machine it with both high throughput and with minimal HAZ formation in the material.

FIGURE 2. Spectra-Physics Quasar 고출력 UV 나노초 하이브리드 파이버 레이저를 사용하여 수지 손상없이 CFRP (thin carbon fiber-reinforced polymer) 커팅 Thin carbon fiber-reinforced polymer (CFRP) cutting without resin damage using a Spectra-Physics Quasar high-power UV nanosecond hybrid fiber laser.

Spectra-Physics Quasar 고출력 UV 하이브리드 파이버 레이저를 사용한 얇은 CFRP 커팅이 그림 2에 나와 있습니다. 단일 레이저 펄스에 의해 조사되는 영역이 표시됩니다. 수지는 섬유 손상없이 제거되어 UV로 재질 선택성을 얻을 수 있음을 보여줍니다.

Thin CFRP cutting with a Spectra-Physics Quasar high-power UV hybrid fiber laser is shown in FIGURE 2. The area irradiated by a single laser pulse is indicated. The resin is ablated without fiber damage, demonstrating that material selectivity can be achieved with UV. 1

항공 우주와 같은 대규모 거시 산업 제조는 대형 CFRP 기체 구성 요소를 접합하기 위해 미세 연마 텍스처와 같은 마이크로 유형 레이저 가공을 점점 더 많이 사용하고 있습니다. 이는 부분적으로 CFRP 표면이 결합 및 페인팅 전에 미세 마모가 필요하다는 사실 때문입니다. 부분적으로는 현재의 미세 마모 공정이 인간의 노동력을 활용하기 때문입니다. 인간의 노동은 더 많은 불균일성, 더 느린 프로세스 및 독성 물질에 관련된 근로자의 잠재적 인 노출을 초래합니다. CFRP의 기계적 및 레이저 미세 마모 공정에 대한 결합 강도 결과의 비교는 그림 3에 나와 있습니다. 고출력 Quasar UV 레이저로 세척하고 텍스처링한 샘플은 미처리 및 기계적으로 마모된 샘플보다 에이징 후 랩 전단 강도가 증가하고 전단 강도 저하가 감소한 것을 나타냅니다.

Large, macro industrial manufacturing, such as aerospace, is increasingly using micro-type laser processing, such as micro-abraded textures, for bonding large CFRP airframe components. This is partly due to the fact that CFRP surfaces require micro-abrasion before bonding and painting; and partly because current micro-abrasion processes utilize human labor. Human labor results in more non-uniformity, a slower process, and the potential exposure of the workers involved to toxic materials. A comparison of bonding strength results for mechanical and laser micro-abrasion processes of CFRP is shown in FIGURE 3. The samples cleaned and textured with a high-power Quasar UV laser exhibit increased lap shear strength and reduced degradation of shear strength after aging than untreated and mechanically abraded samples.

FIGURE 3. CFRP의 기계 및 레이저 미세 마모 공정에 대한 결합 강도 결과를 비교하면 Spectra-Physics Quasar 고출력 UV 레이저로 텍스처링 된 표면이 기계적으로 마모된 표면보다 랩 전단 강도가 더 높다는 것을 보여줍니다. Comparison of bonding strength results for mechanical and laser micro abrasion processes of CFRP shows that surfaces textured with a Spectra-Physics Quasar high-power UV laser have higher lap shear strength than mechanically abraded surfaces.

폴리머 가공 Processing of polymers

고분자는 회로 기판, 전자 부품 패키지, 리튬 배터리, 탄소 섬유 터빈 블레이드, 관상 동맥 용 스텐트 등 다양한 품목의 필수 구성 성분이므로 고속으로 정밀하게 가공해야 합니다. 응용 분야 요구 사항은 일반적으로 폴리머 유형을 제한하고, 가공 피쳐 크기는 더 작은 치수를 위해 더 짧은 파장을 선택하는 경향이 있으며, 재질 속성은 펄스 지속 시간과 파장을 결정합니다. 폴리머 특성은 필요한 경우 어느 정도까지 조작 할 수 있으며, 가장 쉽게 편리한 파장에서 흡수를 증가시킬 수 있는 첨가제를 사용하여 조작 할 수 있지만 낮은 융점 또는 공기 중 연소 경향의 기본 특성은 레이저 에너지의 영리한 적용으로 수용되어야 합니다. 오른쪽 레이저. 표는 다양한 재질, 피처 크기 및 응용 분야의 주요 목표를 달성하는 데 유리한 펄스 UV 레이저 (광 펄스 폭 측면에서)를 나타냅니다.

Polymers are essential constituents in items as diverse as circuit boards, electronic component packages, lithium batteries, carbon-fiber turbine blades, and stents for coronary arteries and as such, need to be processed precisely at high speeds. The application requirements usually restrict the polymer type, the machining feature size will tend to select shorter wavelengths for smaller dimensions, and the material properties drive the pulse duration, as well as wavelength. Polymer properties can be manipulated to a certain extent when needed, most readily with additives that can increase absorption at convenient wavelengths, but fundamental characteristics of low melting points or a tendency to burn in air must be accommodated with the clever application of laser energy from the right laser. The TABLE indicates the diversity of materials, feature sizes, and which pulsed UV laser (in terms of optical pulse width) is favorable for achieving the applications’ key objectives.

적용분야: 리튬 이온 배터리 분리막 Application: Lithium-ion battery separators

리튬 이온 배터리 수요는 전기 자동차 채택이 증가함에 따라 빠르게 확장되고 있으며, 이는 부분적으로 배터리의 무게와 제조 비용을 줄이는 데 달려 있습니다. 배터리에서 전극을 분리하는 절연 필름을 커팅하는 데는 많은 문제가 있습니다. 폴리머 필름은 효율성과 무게를 위해 얇고 (그림 4), 셀의 전해질에 다공성이어야 하며, 고품질 모서리를 가져야합니다 (그림 5). 배터리의 신뢰성을 보존하고 전극 사이의 전기 단락을 방지합니다.

Lithium-ion battery demand is expanding rapidly as electric vehicle adoption grows, which in itself depends in part on reducing the weight and manufacturing costs of the batteries. There are many challenges for cutting the insulating film separating the electrodes in the battery: the polymer film must be thin for efficiency and weight (FIGURE 4), porous to the cell’s electrolytes, and have high-quality edges (FIGURE 5) in order to preserve the reliability of the battery and to avoid electrical shorting between the electrodes.

FIGURE 4. Spectra-Physics Talon 고출력 UV 나노초 레이저로 커팅한 20µm 두께의 미세 다공성 폴리에틸렌 필름의 광학 현미경 사진. An optical micrograph of a 20µm thick microporous polyethylene film cut with a Spectra-Physics Talon high-power UV nanosecond laser.

얇은 커프와 매우 작은 HAZ는 UV 빔으로 가장 잘 달성되지만 비용을 줄이고 생산 처리량을 늘리려면 모든 요구 사항을 동시에 달성하기 위해 높은 반복률로 작동하는 고출력 UV 레이저가 필요했습니다.

The thin kerfs and very small HAZ are best achieved with a UV beam, but reducing costs and increasing production throughputs have required high-power UV lasers operating at high repetition rates to achieve all the requirements simultaneously.

FIGURE 5. Spectra-Physics Talon UV 나노초 레이저를 사용한 풀 프로파일 커팅 폴리에틸렌 리튬 이온 배터리 분리막.

A full-profile cut polyethylene Li:ion battery separator film using a Spectra-Physics Talon UV nanosecond laser.

멀티 레이어 재질 가공 Processing of multilayered materials

레이어드 재질의 커팅 및 드릴링은 하나의 레이저로 둘 이상의 제약 조건을 충족해야 함을 의미합니다. 금속-세라믹, 산화물-금속 또는 폴리머-금속 호일 스택은 레이어가 침투 할 때 부주의 한 손상을 방지하기 위해 레이저를 정밀하게 제어해야하는 다양한 흡수 및 융점을 가진 재질을 제공합니다.

대부분의 재질의 높은 UV 흡수 덕분에 여러 층을 통해 유사한 제거 공정을 찾을 수 있습니다. 커팅 또는 드릴링이 진행됨에 따라 펄스 에너지, 펄스 트레인 및 / 또는 펄스 지속 시간을 빠르게 변경할 수 있는 유연성이 있는 고출력 UV 레이저를 사용하면 높은 처리 속도와 품질을 유지할 수 있습니다.

Cutting and drilling layered materials means that two or more sets of constraints must be satisfied with one laser. Metal-on-ceramic, oxide-on-metal, or polymer-metal foil stacks present materials with different absorptions and melting points that require precise control of the laser to avoid inadvertent damage as the layers are penetrated.

The high UV absorption of most materials enables finding similar removal processes through the different layers. High-powered UV lasers with the flexibility to rapidly change pulse energies, pulse trains, and/or pulse durations as cutting or drilling progresses allows maintaining high processing speeds and quality.

적용분야 Application: 연성 인쇄회로기판 커팅 및 드릴링 Flexible PCB cutting and drilling

플렉시블 PCB는 일반적으로 약 25 µm 두께의 폴리머 층과 하나 이상의 약 12µm 두께의 구리 호일 층으로 구성됩니다. 연성 PCB는 사실상 모든 개인 전자 제품에 존재하므로 모든 PCB 기능의 크기를 줄이고 제조 비용을 낮추기 위한 지속적인 추진력이 있습니다.

최신 펄스 UV 레이저는 전체 PCB를 통해 또는 제어된 깊이까지 초당 수천 개의 정밀 천공된 홀을 만들어 블라인드 비아로 알려진 회로 기판 층 사이의 상호 연결을 만들 수 있습니다. 더 높은 작동 주파수에서 사용할 수 있는 UV 파워가 증가함에 따라 수십억 개의 개인용 전자 장치를 더 저렴한 비용으로 만들기 위해 개별 회로 기판의 "터치 시간"을 줄일 수 있었습니다.

Flexible PCBs typically consist of one or more layers of polymer about 25 µm thick and one or more layers of copper foil about 12 µm thick. Flexible PCBs exist in virtually all personal electronic items, so there is a constant drive to reduce the size of all the PCB features, as well as lower the cost of manufacture.

Modern pulsed UV lasers can make thousands of precision-drilled holes per second (FIGURE 6), either through the full PCB or to a controlled depth for subsequently making interconnects between the circuit board layers, known as blind vias. Reductions in the “touch time” on individual circuit boards in order to make billions of personal electronic devices at ever lower costs has been enabled by the increasing UV power available at higher operating frequencies.

FIGURE 6. Spectra-Physics IceFyre 고출력 UV 피코초 레이저로 제작된 구리/액정 폴리머 (LCP) 및 구리/폴리이미드/구리 적층 재질의 관통-커팅 및 관통-홀. 관통-홀은 초당 10,000개 이상의 홀로 생산되었습니다. Through-cut and through-hole on copper/liquid-crystal polymer (LCP) and copper/polyimide/copper layered materials, respectively, made with a Spectra-Physics IceFyre high-power UV picosecond laser. Through-holes were produced at over 10,000 holes/second.

유기 발광 다이오드 재질의 처리 Processing of OLED materials

유연한 유기 발광 다이오드 (OLED) 디스플레이의 제조는 차세대 소비자 모바일 전자 장치에 매우 중요합니다. OLED 디스플레이는 폴리이 미드, 폴리 에틸렌 테레프탈레이트 (PET), 시클로 올레핀 폴리머 (COP)를 포함한 여러 층의 폴리머 재질로 구성됩니다. 이러한 재질은 적외선 및 가시 파장에 투명하고 열 손상이 발생하기 쉬우므로 기존 레이저 소스로 가공하기가 어렵습니다. 점점 더 UV 피코초 레이저가 이러한 재질을 처리하기위한 유망한 솔루션이 되고 있습니다. 높은 피크 파워를 제공하는 극초단 펄스 폭과 미세 분해능을 제공하는 UV 파장은 높은 처리 속도에서 작고 고품질의 기능을 생성하는 데 도움이 됩니다.

Manufacturing of flexible organic light-emitting diode (OLED) displays is critical for next-generation consumer mobile electronic devices. OLED displays are comprised of multiple layers of polymer materials, including polyimide, polyethylene terephthalate (PET), and cyclo-olefin polymer (COP). These materials are transparent to infrared and visible wavelengths and are prone to thermal damage, making them difficult to machine with conventional laser sources. Increasingly, UV picosecond lasers are becoming a promising solution for processing such materials. Both the ultrashort pulse width, providing high peak power, and the UV wavelength, resulting in fine resolution, help to create small, high-quality features at high processing rates.

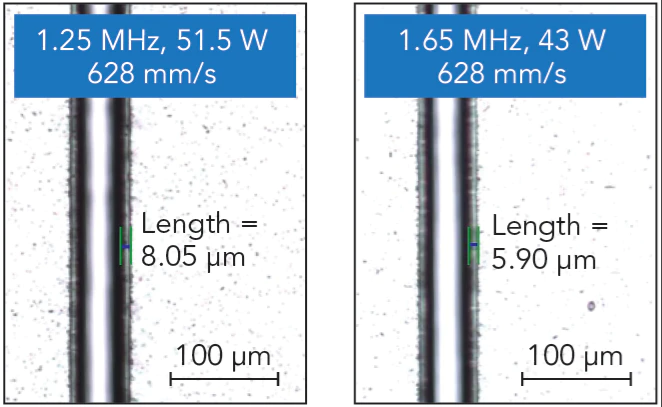

PET는 일반적으로 OLED 제조 전반에 걸쳐 기판으로 사용되며 일반적으로 커팅해야 하는 적층 스택의 일부입니다. 높은 광학 투명성으로 인해 커팅하기 어려운 OLED 층 중 하나이기도 합니다. Spectra-Physics IceFyre 고출력 UV 피코초 레이저를 사용하여 75μm 두께의 PET 필름을 커팅했습니다. 펄스 에너지를 약간 감소시키면서 PRF를 높이면 HAZ가 ~ 8µm에서 6µm로 감소했습니다. 이 개선은 628mm/s로 유지되는 커팅 속도의 손실없이 달성됩니다 (그림 7).

PET is commonly used as a substrate throughout OLED manufacturing and is typically part of a layered stack that needs to be cut. As a result of its high optical transparency, it is also one of the more difficult OLED layers to cut. 75-µm-thick PET film was cut using a Spectra-Physics IceFyre high-power UV picosecond laser. Increasing the PRF with a slight decrease in pulse energy resulted in a decrease in HAZ from ~8 µm to 6 µm. This improvement is achieved with no loss of cutting speed, which remained at 628 mm/s (FIGURE 7).

FIGURE 7. Spectra-Physics IceFyre 고출력 UV 피코초 레이저를 사용한 PET 폴리머 커팅 결과. 레이저 PRF가 증가함에 따라 커팅 속도 손실없이 HAZ가 감소했습니다. PET polymer cutting results with a Spectra-Physics IceFyre high-power UV picosecond laser. With increasing laser PRF, HAZ was reduced with no loss of cutting speed.

COP는보다 진보 된 OLED 폴리머로, 투명도가 높은 보호 커버로 적용 할뿐만 아니라 광학 편광을 조작하기 위해 적층 반사 방지 스택에도 사용됩니다. IceFyre 고출력 UV 레이저를 사용하면 1.4MHz의 PRF로 최고 속도의 COP 커팅이 달성되었습니다. 이 최대 속도에서 커팅 품질은 ~ 20µm의 HAZ로 매우 좋습니다. PRF를 증가시킴으로써, 그에 상응하는 감소 된 펄스 에너지는 높은 커팅 속도를 유지하면서 상당한 HAZ 감소와 함께 더 부드러운 프로세스를 형성합니다 (그림 8). 어떤 경우에는 더 빠른 속도에서 더 큰 HAZ가 허용 될 수 있습니다. 더 엄격한 HAZ 요구 사항을 가진 사람들의 경우 IceFyre UV 레이저가 더 높은 PRF에서 높은 평균 출력을 생성 할 수 있기 때문에 최소한의 처리량 감소로 상당한 HAZ 감소가 가능합니다.

COP is a more advanced OLED polymer that, in addition to an application as a highly transparent protective cover, is also used in layered antireflection stacks for manipulating optical polarization. With an IceFyre high-power UV laser, highest speed COP cutting was achieved with a PRF of 1.4 MHz. At this maximum speed, the cutting quality is very good with a HAZ of ~20 µm. By increasing the PRF, the corresponding reduced pulse energy forms a gentler process, with a significant HAZ reduction, while still maintaining high cutting speed (FIGURE 8). In some cases, the larger HAZ at the higher speed may be acceptable; for those with more stringent HAZ requirements, significant HAZ reduction with minimal throughput reduction is possible due to the IceFyre UV laser’s ability to generate high average powers at higher PRFs.

FIGURE 8. Spectra-Physics IceFyre 고출력 UV 피코초 레이저를 사용하여 PE 보호 층으로 COP 커팅. 높은 반복률은 더 낮은 HAZ를 산출했습니다. Cutting of COP with a PE protective layer using a Spectra-Physics IceFyre high-power UV picosecond laser. High repetition rates yielded lower HAZ.

향후 방향 Future directions

고출력 UV 나노초 및 피코초 레이저의 발전으로 인해 품질, 처리량 및 비용 요구 사항이 까다로운 대용량 주류 산업 정밀 마이크로 머시닝 프로세스는 고출력 UV 산업용 레이저가 제공하는 성능으로 전환될 것입니다. 의료 기기 및 자동차에서 가전 제품 및 청정 에너지에 이르는 다양한 제품은 이러한 유형의 UV 레이저가 제공하는 가공 품질, 높은 처리량 및 전반적인 부품 당 비용 절감의 이점을 누릴 수 있습니다.

Enabled by advances in high-power UV nanosecond and picosecond lasers, high-volume mainstream industrial precision micromachining processes with demanding quality, throughput, and cost requirements will transition to the performance offered by high-power UV industrial lasers. Products ranging from medical devices and automotive to consumer electronics and clean energy will benefit from the machining quality, high throughput, and overall lower cost per part provided by these types of UV lasers.

ACKNOWLEDGEMENT

Spectra-Physics, Quasar, Talon 및 IceFyre는 Newport (MKS Instruments)의 등록 상표입니다.

Spectra-Physics, Quasar, Talon, and IceFyre are registered trademarks of Newport (MKS Instruments).

REFERENCES

1. Collaboration Study: Spectra-Physics & Technical University of Braunschweig (TUB) [2016].

2. Collaboration Study: Spectra-Physics & Osaka University Japan (2016).

Author: JIM BOVATSEK, JEFF KAISER, and LISA STRUGALA

JIM BOVATSEK (jim.bovatsek@mksinst.com) is an Applications Engineering Manager, JEFF KAISER is a Senior Product Marketing Manager, and LISA STRUGALA is a Senior Product Marketing Manager, all at Newport (MKS Instruments), Irvine, CA; www.newport.com.

Source:

레이저 커팅, 드릴링 시스템의 구매 문의는 아래 주소로 연락 주시기 바랍니다.

Interpreted by C.B Park who is CEO of Dream Photonics Inc. If you have any questions, please contact below.

드림포토닉스

수원시 영통구 신원로 88 (신동 486) 디지털엠파이어2빌딩 103동 610호 [16681]

Mobile: 010-8781-0630 email: cbpark36@gmail.com

'레이저기술자료' 카테고리의 다른 글

| 피코초 레이저 유리 가공 시스템 (0) | 2021.07.19 |

|---|---|

| PCB 임베디드 저항 소자 레이저 트림 시스템 (0) | 2021.05.06 |

| 펨토초 레이저 유리 커팅 방법 개선 (0) | 2020.05.28 |

| 초고속 레이저 드릴링 방법 (0) | 2020.05.06 |

| 펨토초 레이저 초정밀 마이크로머시닝 시스템 (0) | 2019.10.02 |