새로운 레이저는 유리 커팅 방법을 개선 New Lasers Improve Glass Cutting Methods

지난 10년 동안, 유리는 평판 디스플레이 (FPD), 자동차 및 건축과 같은 다양한 용도로 점점 더 정교한 구조적 및 기능적 구성 요소가 되었습니다. 제조업체의 경우, 이는 더 높은 정밀도, 더 빠른 속도, 형태 유연성 (예: 좁은 곡선), 환경 영향 감소 및 전체 비용 절감 측면에서 유리 절단 공정을 개선하기 위한 드라이브를 만들었습니다. 레이저 기반 절단은 기술적으로 이러한 모든 분야에 적용하기에 매우 적합하며, 그 결과 여러 가지 다양한 방법으로 현장이 놀라울 정도로 역동적으로 변했습니다.

이 백서는 고출력 초단파 펄스 (펨토초 및 피코초) 및 일산화탄소 (CO) 레이저와 같은 2가지 새로운 유형의 산업용 레이저의 최신 가용성이 어떻게 가장 널리 사용되는지, 레이저 클리빙과 스크라이빙, 이 두 가지 방법에 대한 공정 범위와 적용 범위를 더욱 확장 하는지를 설명합니다. 구체적으로, 우리는 새로운 펨토초 레이저가 유리 위의 폴리이미드와 같은 혼합된 (예: 라미네이트) 기판의 절단을 확장하는 방법과 CO 레이저가 어떻게 더 광범위한 유리의 레이저 스크라이빙 그리고 더 치밀한 곡선의 생성을 가능하게 하는지 살펴봅니다.

Over the past decade, glass has become an increasingly sophisticated structural and functional component in uses as varied as flat panel displays (FPDs), automobiles and architecture. For manufacturers, this has created a drive to improve the process for cutting glass, in terms of higher precision, greater speed, shape flexibility (e.g., tight curves), reduced environmental impact, and lower overall cost. Laser-based cutting is particularly well suited technologically to deliver on all these fronts, and, as a result, the field has become incredibly dynamic with several different methods well-established.

This white paper explains how the recent availability of two new types of industrial laser – high power ultrashort pulsed (femtosecond and picosecond) and carbon monoxide (CO) lasers – further expands the process window and applications range for two of the most popular methods, cleaving and laser scribing. Specifically, we see how the new Monaco laser series extends cleaving to mixed (e.g., laminates) substrates, such as polyimide on glass, and how the CO laser now enables laser scribing of a wider range of glasses and production of tighter curves.

기계적 방법의 단점 Drawbacks of Mechanical Methods

유리를 자르는 전통적인 기계 기술은 단단하고 날카로운 도구 (일반적으로 다이아몬드 또는 카바이드 휠)로 유리 표면을 스크라이빙 한 다음 "초퍼 바"와 같은 기계적인 스냅 힘을 사용합니다. 잘 알려진 단점은 가장자리의 미세 균열 및 치핑 뿐만 아니라 특히 잔해가 발생하는 적용 분야에서 후-처리 (예: 연삭, 연마)가 필요한 파편 형성을 포함합니다. 터치 스크린의 경우 또 다른 일반적인 문제는 허용 할 수 없는 잔류 에지 응력 수준입니다. 또한 절단 모서리가 항상 표면에 수직 인 것은 아니므로 유리를 추가로 연마 할 필요가 있습니다.

복잡한 형상 및 컷 아웃, 얇은 (<1mm) 기판 사용 및 화학적으로 강화된 유리 (기계식으로는 쉽게 절단 할 수 없음)가 있는 고정밀 부품 생산 경향으로 인해 이러한 모든 한계가 더욱 심각해졌습니다. 제조업체의 경우 다양한 에지 연삭 및 클리닝 단계가 추가 생산 시간과 비용을 나타냅니다. 또한 쉽게 폐기 할 수 없는 파편 발생 또는 청소에 필요한 다량의 물 사용으로 인해 환경에 부정적인 영향을 미칠 수 있습니다. 또한, 많은 유리 적용 분야는 이제 예를 들어 휴대용 장치를 위한 평판 디스플레이 (FPD) 생산을 위해 곡면 가장자리를 필요로 합니다. 이러한 곡면 기판의 자동 레이저 기반 분리에서 2번째 단계로 기계적인 방법을 사용할 수 없는 경우가 종종 있습니다.

The traditional mechanical technique for cutting glass involves scribing the surface of the glass with a hard, sharp tool (typically a diamond or carbide wheel), followed by a mechanical snapping force such as a “chopper bar.” The well-known drawbacks include micro-cracking and chipping of the edges, as well as debris formation, which all require post-processing (e.g., grinding, polishing), particularly for applications where a circuit must be subsequently created on the glass. For touchscreens, another common issue is unacceptable levels of residual edge stress because these reduce the mechanical strength. In addition, the cut edge is not always perpendicular to the surface, adding the need for additional grinding of the glass.

All these limitations have become even more acute given trends toward the production of higher precision parts, sometimes with complex shapes and cutouts, the use of thin (< 1 mm) substrates, and chemically strengthened glass (which can’t be readily cut using mechanical means). For the manufacturer, various edge grinding and cleaning steps represent additional production time and costs. They may also have negative environmental impacts, in terms of the generation of debris which cannot be easily disposed of, or due to the use of large amounts of water required for cleaning. In addition, many glass applications now need curved edges, e.g., for the production of flat panel displays (FPDs) for portable devices. Mechanical methods often cannot be used as the second step in automatic laser-based separation for these curved substrates.

직접 레이저 절단 - 저속 Direct Laser Cutting – Slow Speed

기존의 레이저 절단 방법은 펄스 레이저를 사용하여 재질을 제거합니다. 즉, 재질이 기화 될 때까지 가열합니다. 펄스 레이저는 이러한 절제를 달성하는 데 필요한 높은 피크 출력을 제공하기 때문에 사용됩니다.

유리의 경우, 펄스 폭과 제거된 입자의 크기 사이에는 직접적인 상관 관계가 있습니다. 단일 자릿수 um크기 범위의 칩은 나노초 펄스 폭 레이저에 의해 생성되며, 초고속 (피코초 및 펨토초) 레이저는 수백 nm 크기의 입자를 생성합니다.

녹색 (532nm) 또는 자외선 (355nm)에서 작동하는 나노초 펄스 폭 레이저는 일반적으로 "하단" 절단에 사용됩니다. 여기서, 레이저는 투명 기판의 상단을 통해 들어가고 처음에는 바닥 표면에 초점이 맞춰져 있습니다. 곡선 컷, 슬롯, 구멍, 트렌치, 베벨 및 모따기를 포함한 거의 모든 모서리 프로파일은 빔 초점을 기판을 통해 위로 이동한 다음 이를 따라 원하는 윤곽이 생성 될 수 있습니다.

그러나, 이 유형의 직접 커팅의 처리 속도는 다른 방법에 비해 상대적으로 느립니다. 예를 들어, 3mm 두께의 소다 석회 유리에 1mm 직경의 구멍을 뚫는 데 약 1초가 걸립니다. 자유 형상의 절삭 속도는 한 자릿수 mm/s 범위입니다. 다른 단점은 이 방법으로 강화 유리를 처리 할 수 없으며, 가장자리는 일반적으로 가공된 가장자리에서 약 50μm의 치핑을 나타냅니다.

초고속 (피코초 및 펨토초) 레이저를 사용한 직접 제거는 이 레이저가 평균 파워가 낮을 때만 사용할 수 있기 때문에 훨씬 느립니다. 따라서 기계적인 절단의 한계에도 불구하고 직접 레이저 절단은 널리 채택된 적이 없었습니다.

직접적인 절제 대신에, 레이저 삭마의 우수한 엣지 품질, 형상 제어 및 치수 정밀도를 기계적 방법에 더 가까운 속도로 결합하는 몇 가지 영리한 레이저 방법이 개발되었습니다. 가장 널리 사용되는 두 가지는 SmartCleave와 Laser Scribing입니다.

Traditional laser cutting methods rely on a pulsed laser to ablate material, that is, heat it up until it is vaporized. Pulsed lasers are used because they deliver the high peak powers necessary to accomplish this ablation.

With glass, there is a direct correlation between pulse width and the size of the removed particles. Chips in the single digit micron size range are produced by nanosecond pulse width lasers, and ultrafast (picosecond and femtosecond) lasers yield particles hundreds of nanometers in size.

Nanosecond pulse width lasers, operating in either the green (532nm) or ultraviolet (355nm), are usually employed in “bottom-up” cutting. Here, the laser enters through the top of the transparent substrate and is initially focused on the bottom surface. Virtually any edge profile, including curved cuts, slots, holes, trenches, bevels and chamfers, can be generated by moving the beam focus up through the substrate, and then along it, to create the desired contour.

However, processing speeds for this type of direct ablation are relatively slow compared to other methods. For example, it takes about 1 second to drill a 1mm diameter hole in 3mm thick soda lime glass. The cutting speed for free contours is in the single digit mm/s range. Other drawbacks are that this method cannot process strengthened glass, and the edges typically show significant chipping about 50μm from the processed edge.

Direct ablation with ultrafast (picosecond and femtosecond) lasers is even slower, because these lasers are only available at lower average powers. So, in spite of the limitations of mechanical cutting, direct laser cutting has never gained widespread adoption.

Instead of direct ablation, several clever laser methods have been developed that combine the superior edge quality, shape control and dimensional precision of laser ablation with speeds closer to mechanical methods. Two of the most widely used are SmartCleave and Laser Scribing.

SmartCleave – 광분해 프로세스 Photolytic Process

SmartCleave는 초점을 맞춘 초고속 레이저로 달성된 매우 높은 파워 밀도를 활용하는 "필라멘트"를 기반으로 하는 특허받은 유리 절단 공정입니다. 이 경우, 높은 레이저 강도는 유리 내에서 빔의 자체 초점 (커어 광학 효과로 인해)을 생성합니다. 이 자체 포커싱은 특정 임계치에서 재질에 저밀도 플라즈마가 생성 될 때까지 파워 밀도를 추가로 증가시킵니다. 이 플라즈마는 빔 경로의 중심에서 재질 굴절률을 낮추고 빔의 초점을 흐릿하게 합니다. 빔 포커싱 광학 장치가 올바르게 구성된 경우, 이 포커싱/디-포커싱 효과는 주기적으로 그리고 스스로 유지되도록 균형을 맞출 수 있습니다. 이로 인해 유리 또는 기타 광학적으로 투명한 재질에서 깊이가 수mm 이상인 안정적인 필라멘트 (작은 보이드 라인)가 형성됩니다. 전형적인 필라멘트 직경은 0.5μm 내지 1μm의 범위입니다.

SmartCleave is a patented glass cutting process based on “filamentation,” exploiting the very high power densities achieved with focused, ultrafast lasers. In this case, the high laser intensity produces self-focusing of the beam (due to the Kerr optical effect) within the glass. This self-focusing further increases power density, until, at a certain threshold, a low density plasma is created in the material. This plasma lowers the material refractive index in the center of the beam path and causes the beam to defocus. If the beam focusing optics are properly configured, this focusing/defocusing effect can be balanced to repeat periodically and self-sustain. This forms a stable filament – a line of tiny voids – which extends over several millimeters in depth into glass or other optically transparent material. The typical filament diameter is in the range of 0.5μm to 1μm.

그림 1. 필라멘트 공정의 개략도.

Figure 1. Schematic representation of the filament process.

효과적으로 제로 갭 절단 또는 천공 라인을 달성하기 위해, 이러한 레이저로 생성된 필라멘트는 가공물의 상대 운동에 의해 서로 근접하여 생성되고, 유리를 통해 거의 연속적인 공극 커튼을 생성합니다. 재질 두께와 원하는 절단 형상에 따라 100mm/s ~ 2m/s의 모션 속도를 달성 할 수 있습니다.

In order to achieve effectively zero-gap cutting or perforation lines, these laser-generated filaments are produced close to each other by a relative motion of the work piece, creating a near-continuous curtain of voids through the glass. Motion speeds of 100mm/s to 2m/s can be achieved, depending on the material thickness and the desired cut geometry.

그림 2. 레이저 빔과 가공물 사이의 상대적 이동은 필라멘트 사이에 3μm ~ 7μm 간격으로 필라멘트의 선 또는 커튼을 만듭니다. 필라멘트는 재질을 약화시키고 깨끗하게 분리 할 수 있습니다.

Figure 2. A relative movement between laser beam and work piece creates a line or curtain of filaments with 3μm to 7μm spacing between the filaments. The filaments weaken the material and enable a clean separation.

화학적으로 또는 열적으로 강화된 유리를 사용하면 부품 내부의 응력이 추가 단계없이 자발적으로 분리됩니다. 강화되지 않은 유리 및 기타 투명 재질 (예: 사파이어)의 경우 필라멘트 분리 단계를 수행해야합니다. 이것은 작은 기계적 힘 또는 열적 힘으로 달성 될 수 있습니다. 예를 들어, 후자는 종종 CO2 또는 CO 레이저로 가열하여 달성됩니다 (레이저 스크라이빙에 대한 다음 섹션 참조).

SmartCleave는 인수한 Rofin이 개발한 공정 기술과 Coherent의 고급 산업용 초고속 레이저를 결합합니다. 특히, HyperRapid NX와 같은 코히어런트 초고속 레이저는 버스트 모드 작동을 제공합니다. 여기서 레이저는 총 펄스 에너지가 700μJ를 초과하는 슈퍼 펄스처럼 작동하는 근접 간격의 펄스를 제공합니다. 이 버스트 모드는 성공적인 필라멘트 가공의 핵심입니다. 그 결과, 공정은 테이퍼 없이 곡선, 자유형 절단 및 삽입을 포함한 임의의 형상을 0.05mm에서 수mm 두께의 투명하고 부서지기 쉬운 재질을 고속 절단 할 수 있습니다. 또한 SmartCleave는 Ra가 1μm 미만이고 엣지 칩 크기가 5μm 미만인 매끄러운 표면을 제공합니다. 이로 인해 최종 공정에서 기계적 공정보다 훨씬 우수한 굽힘 강도를 얻을 수 있으며, 이로 인해, 현재 여러 터치 스크린 제조업체에서 유리 커팅에 사용하고 있습니다.

With chemically or thermally strengthened glass, internal stress within the part then causes spontaneous separation, without an additional step. For non-strengthened glasses and other transparent materials, e.g., sapphire, a separation step must follow filamentation. This can be accomplished with either a small mechanical or thermal force. For example, the latter is often achieved by heating with a CO2 or CO laser (see the following section on laser scribing).

SmartCleave combines process technology acquired and further developed by Rofin, together with advanced industrial ultrafast lasers from Coherent. In particular, Coherent ultrafast lasers such as the HyperRapid NX provide burst mode operation where the laser provides a series of closely spaced pulses that act like a super-pulse with a total pulse energy > 700μJ. This burst mode is key to successful filamentation. The resulting process enables high speed cutting of arbitrary shapes, including curves, freeform cuts and insets, without taper, into transparent and brittle materials from 0.05 mm to several mm thickness. In addition, SmartCleave delivers smooth surfaces, with a Ra of less than 1μm and with edge chip sizes less than 5μm. This yields a bend strength in the final parts that is measurably superior to mechanical processes, which is why the process is now used by several touchscreen manufacturers.

SmartCleave에서 레이저 발전 – 적층 기판 Laser Advances in SmartCleave – Layered Substrates

두 가지 새로운 레이저 개발로 SmartCleave의 기능이 더욱 확장되었습니다. 첫 번째는 HyperRapid NX SmartCleave 시리즈 버스트 모드 최적화 피코초 레이저입니다. 이 스마트 레이저는 현재 업계 표준이며 최대 10mm 두께의 유리에서 필라멘트를 생성 할 수 있는 파워로 고성능 및 우수한 신뢰성의 조합을 제공합니다. 독립형 레이저 또는 SmartCleave 옵틱과 함께 제공되며 완전한 패키지로 제어 할 수 있습니다.

또 다른 주요 개발은 유리 절단에 필요한 파워/비용 경제성을 갖춘 산업용 펨토초 레이저의 출현입니다. 이것은 피코초 레이저의 한 가지 잠재적인 한계를 해결합니다. 구체적으로, 하나 이상의 재질을 함유하는 층상 또는 적층 기판을 절단 할 필요성이 증가하고; 전형적인 적용은 폴리이미드 또는 PET가 상부 코팅된 유리를 절단하는 것입니다. 많은 경우에, 이것은 유리를 절단하기 위해 피코초 레이저를 사용하고 다른 재질을 스크라이빙하기 위해 다른 레이저 공정을 필요로 합니다.

펨토초 레이저는 기존의 절제에 의해 거의 모든 재질을 처리하는 것으로 잘 입증되었습니다. 그러나, 펨토초 레이저는 피코초 레이저에 비해 더 높은 비용 및 더 낮은 파워로 인해 필라멘트 적용에 사용되지 않았습니다. 이제 다층 기판 절단에 대한 수요가 증가함에 따라 레이저 제조업체는 더 높은 평균 파워를 제공하는 보다 비용 효율적인 펨토초 레이저를 개발하게 되었습니다. (이것은 이득 매질로서 기존의 티타늄: 사파이어 대신 이터븀으로 도핑된 파이버로 전환함으로써 달성되었습니다)

Two new laser developments have further extended the capabilities of SmartCleave. First is the HyperRapid NX SmartCleave series of burst-mode optimized picosecond lasers. These smart lasers are the current industry standard, and offer a combination of high performance and superior reliability with output power capable of performing filamentation in glass up to 10mm thickness. They are available as standalone lasers or packaged with SmartCleave optics and control as a complete package.

Another key development is the advent of industrial femtosecond lasers with the requisite power/cost economics for glass cutting. This addresses the one potential limitation of picosecond lasers. Specifically, there is a growing need to cut layered or laminated substrates containing more than one material; a typical application is to cut glass with a top coating of polyimide or PET. In many instances, this requires using a picosecond laser to cleave the glass and another laser process to scribe the other material(s).

Femtosecond lasers are well proven to process nearly any material by conventional ablation. However, femtosecond lasers have not been employed in filamentation applications because of their higher cost and lower power as compared to picosecond lasers. Now the increasing demand for cutting multi-layer substrates has led laser manufacturers to develop more cost-effective femtosecond lasers which also offer high average power. (This has been accomplished by switching to ytterbium-doped fiber, rather than the traditional Titanium: Sapphire, as the gain medium.)

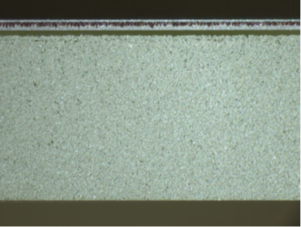

그림 3. 혼합 재질 절단의 예. 이것은 40W의 평균 파워와 펄스 폭 ~ 350fs의 펨토초 레이저로 절단된 0.5mm 유리 위에 있는 두께 20um 폴리이미드의 가장자리를 보여줍니다. AFM으로 측정한 표면 거칠기는 <350nm입니다.

Figure 3. Example of mixed material cutting. This shows an edge view of 20microns of polyimide on 0.5mm glass, cut with a Coherent Monaco femtosecond laser with 40watts of average power and a pulse width ~350fs. The surface roughness was <350nanometers, as measured with an AFM.

코히어런트 모나코 (Coherent Monaco)는 이 새로운 세대의 산업용 펨토초 레이저의 예입니다. 이미 60W의 높은 평균 파워를 제공 할 것으로 예상됩니다. 또한 Monaco 펄스 폭은 작업자가 ~350fs 에서 ~10ps 범위에서 소프트웨어로 조정할 수 있으므로 다른 재질 절단 및 텍스쳐링 공정뿐만 아니라 다양한 필라멘트 조건에 맞게 출력을 최적화 할 수 있습니다. 필라멘트 절단에 중요한 Monaco SmartCleave는 버스트 모드 작동을 지원합니다.

Coherent 적용 실험실의 엔지니어들은 세심한 공정 최적화를 통해 두 개 이상의 이종 재질을 가진 층상 기판을 단일 패스로 완벽하게 절단 할 수 있으며 우수한 에지 품질, 사실상 잔류 에지 응력이 없고 열에 영향을 받지 않는 영역을 제공합니다. ”레이어. 그림 3의 예는 두께 0.5mm 유리 위에서 두께 20μm 폴리이미드의 에지 뷰를 보여줍니다. 평균 파워가 40W인 펨토초 레이저로 절단되었습니다. AFM으로 측정한 표면 거칠기는 <350nm이고 에지 칩 크기는 4μm 미만이었습니다.

The Coherent Monaco is an example of this new generation of industrial femtosecond lasers which already offer average power as high as 60 watts with higher powers expected soon. Moreover, the Monaco pulse width can be software tuned by the operator from ~350fs to ~10ps, enabling the output to be optimized for different filamentation conditions, as well as other material cutting and texturing processes. And critical for filamentation cutting, the Monaco SmartCleave supports burst mode operation.

Engineers in the Coherent applications laboratory have demonstrated that by careful process optimization, layered substrates with two or more dissimilar materials can be completely cut in a single pass, with superior edge quality, virtually no residual edge stress and no heat affected zone in the “delicate” layers. The example in figure 3 shows an edge view of 20μm of polyimide on 0.5 mm glass, cut with a femtosecond laser with 40watts of average power. The surface roughness was <350nm, as measured with an AFM and edge chip sizes were less than 4μm.

레이저 스크라이브 및 파손 – 광열 공정 Laser Scribe and Break – Photo-thermal Process

잘 확립된 또 다른 유리 절단 공정은 레이저 스크라이빙 (또는 레이저 스크라이브 및 브레이크)이라고 하며 중간 적외선에서 연속파 출력을 갖는 CO2 레이저를 사용합니다. CO2 레이저 스크라이빙은 얇은 유리 (<1mm)를 절단하는 데 사용할 수 있으며 대형 디스플레이 및 유리 제품 (예: 와인 잔)을 위한 유리 패널을 절단하는 데 상업적으로 사용되었습니다. 그러나 SmartCleave 처리에서 두 번째 (열 분리) 단계로 사용이 증가하고 있습니다.

Another well-established glass cutting process is called laser scribing (or laser scribe and break) and uses carbon dioxide (CO2) lasers with continuous wave output in the mid-infrared. CO2 laser scribing can be used to cut thin glass (<1mm) and has been used commercially to cut glass panels for large format displays and glassware (e.g. wine glasses). However, it also has been finding increasing use as the second (thermal separation) step in SmartCleave processing.

그림 4. CO2 레이저 스크라이빙의 개략도

Figure 4. Schematic illustration of CO2 laser scribing

유리의 레이저 스크라이빙은 열 충격에 의해 작동합니다. 특히, 모든 유리는 CO2 레이저 10.6μm 파장에서 강하게 흡수되므로, 초점이 맞춰진 레이저 빔은 유리 표면에서 또는 유리 표면 근처에서 빠르게 가열됩니다. 절단부를 생성하기 위해, 유리는 빔에 대해 이동되고, 액체 또는 공기는 노즐에 의해 유리로 전달되어 빠르게 냉각된다. 결과적인 열-충격은 지속적인 균열을 일으킵니다. 유리 두께에 따라, 이 균열은 기판을 통해 완전히 전파되어 절단을 완료 할 수 있습니다; 이것을 전체 절단이라고 합니다. 대안적으로, 두꺼운 유리의 경우, 레이저 또는 기계식의 두 번째 단계를 사용하여 파단을 마무리합니다; 이것을 레이저 스크라이브 및 브레이크라고 합니다. 두 가지 형식 모두에서 레이저 공정은 기계적 방법보다 장점을 제공합니다. 레이저 스크라이빙은 잔류 응력이 훨씬 적은 매끄럽고 잔해가 없는 가장자리를 생성하므로 일반적으로 후-처리가 필요하지 않습니다. 후-처리 비용과 시간을 제거한다는 것은 레이저 워크 스테이션 자체가 기계식 절단기보다 초기 자본 비용이 더 높더라도, 레이저 스크라이빙은 전체적으로 낮은 비용으로 수행 할 수 있음을 의미합니다.

Laser scribing of glass works by thermal shock. Specifically, all glasses absorb strongly at the 10.6μm CO2 laser wavelength, so a focused laser beam causes rapid heating at or near the surface of the glass. To produce a cut, the glass is translated relative to the beam, and either liquid or air is delivered by nozzles on to the glass to quickly cool it. The resulting thermal shock produces a continuous crack. Depending upon the glass thickness, this crack can be propagated all the way through the substrate to complete the cut; this is called full body cutting. Alternatively, for thicker glass, a second step, either laser or mechanical, is used to finish the break; this is called laser scribe and break. In both formats, the laser process provides advantages over mechanical methods; laser scribing creates smooth, debris free edges with much less residual stress, so no post-processing is typically required. Eliminating the cost and time for post-processing also means laser scribing can be performed at an overall lower cost, even though the laser workstation itself may have a higher initial capital cost than a mechanical cutter.

새로운 레이저 – 더욱 치밀한 곡선과 더 많은 유리 New Laser – Tighter Curves and More Glasses

레이저 스크라이빙을 통해 Coherent (J-3 시리즈)의 일산화탄소 (CO) 레이저가 새롭게 개발 되었습니다. 전체 프로세스는 CO2 레이저와 유사하지만 몇 가지 중요한 차이점이 있습니다. 구체적으로, CO 레이저의 5μm ~ 6μm 파장의 파워는 유리 흡수율이 10.6μm보다 현저히 낮아서 빛이 벌크 재질로 훨씬 더 침투 할 수 있습니다. 따라서, 열은 벌크 유리의 내부에 직접 도입되고 표면으로부터의 확산에 의존하지 않습니다. 이 흡수 차이는 몇 가지 이점을 제공합니다. 예를 들어, Coherent에서 테스트 한 결과, CO 레이저는 CO2 절단보다 잔류 응력이 훨씬 낮아서 제조업체를 위한 더 넓은 공정 창과 함께 더 강한 절단 조각을 생성합니다.

With laser scribing, the important new development has been the introduction of the carbon monoxide (CO) laser by Coherent (the J-3 series). The overall process is similar to the CO2 laser, but with some important differences. Specifically, glass absorption of the 5μm to 6μm output of the CO laser is significantly lower than at 10.6μm, allowing the light to penetrate much further into the bulk material. Thus, heat is introduced to the bulk glass directly and does not rely on diffusion from the surface. This absorption difference yields several benefits. For example, testing at Coherent demonstrates that the CO laser produces even lower residual stress than CO2 cutting, yielding a stronger cut piece, together with a wider process window for the manufacturer.

그림 5. 출력 파워를 단지 9W로 설정한 CO 레이저는 140mm/sec의 이송 속도로 얇은 유리 (두께 50μm)에서 깨끗한 곡선 절단 (반지름 6mm 원)을 생성했습니다.

Figure 5. A CO laser with only 9W of output power produced this clean, curved cut (6mm radius circle) in thin glass (50μm thick) at a feed rate of 140mm/sec.

CO 레이저의 또 다른 주요 이점은 작은 반경의 곡선 컷을 생성 할 수 있다는 것인데, 이는 종종 CO2 레이저 기반 스크라이빙으로는 불가능합니다 (그림 5 참조). CO2 레이저는 일반적으로 표면에서 발생하는 강렬한 열을 더 잘 분배하기 위해 둥근 출력 빔을 길고 가는 선으로 재구성해야 하므로 유리를 직선으로 절단하는 것으로 제한됩니다. 반대로, CO 레이저는 흡수가 적으면서 열이 악영향을 주지 않는 원형 빔을 직접 사용할 수 있습니다. 또한, CO 레이저는 일부 유리의 빠른 스크라이빙과 CO2 레이저로 처리하기 어렵거나 불가능한 유리 유형의 스크라이빙을 성공적으로 가능하게 합니다. 특히, CO 레이저는 강화 유리를 절단 할 수 있으므로 이제는 필라멘트 방법에 대한 대체 공정을 제공합니다.

Another key benefit of the CO laser is the ability to produce curved cuts with short radii, which is often not possible with CO2 laser based scribing (see figure 5). CO2 lasers are typically limited to cutting glass in straight lines because their round output beam must be reshaped into a long, thin line in order to better distribute the intense heat generated at the surface. In contrast, the lower absorption of the CO laser allows its round beam to be used directly without adverse heat effects. In addition, the CO laser enables faster scribing of some glasses and successful scribing of glass types that are difficult or impossible to process with a CO2 laser. In particular, the CO laser can cut strengthened glass and so now provides an alternative process to filamentation methods.

비-강화 유리 절단에 대한 두 가지 레이저 유형의 상대적인 효과는 Laser Zentrum Hannover (독일 하노버)에서 별도로 자세히 조사했습니다. 그들의 연구는 SmartCleave에 이어 분리 단계로 레이저 열 충격을 사용하는 데 중점을 두었습니다. 이 연구의 결과는 2017 OSA 레이저 적용 회의 (일본 나고야)에서 Oliver Suttmann 박사가 발표했습니다.

이 연구는 CTE = 3.3x10-6/K의 붕규산 유리와 CTE = 8.7x10-6/K의 소다 석회 유리와 매우 다른 열팽창 계수 (CTE)를 갖는 두 종류의 유리에 대하여 두 레이저 유형의 세부 비교를 포함했습니다. Suttmann은 소다 석회 유리의 높은 CTE는 SmartCleave 이후 레이저 유형을 분리 단계로 사용할 수 있음을 의미한다고 결론지었습니다. 그러나 그는 동일한 레이저 파워 수준에 대해 CO 레이저가 더 큰 프로세스 창을 제공하고 더 빠른 처리량을 가능하게 했다고 언급했습니다. 중요한 것은, CTE가 낮은 붕규산 유리의 경우 CO2 레이저는 안정적인 분리를 지원하는 데 어려움을 겪었지만, 새로운 CO 레이저는 200W의 레이저 파워를 사용할 때 상용 속도로 최대 100mm/s에서 유리를 성공적으로 분리 할 수 있었습니다.

The relative effectiveness of the two laser types for cutting non-strengthened glasses has also been investigated independently in detail by the Laser Zentrum Hannover (Hannover, Germany).

Their study focused on using the laser thermal shock as the separation step following SmartCleave. The results of this study were presented by Dr. Oliver Suttmann at the 2017 OSA Laser Applications Conference (Nagoya, Japan).

This work included a detailed comparison of the two laser types with two glasses having very different coefficients of thermal expansion (CTE): borosilicate glass with CTE = 3.3 x10-6/K, and soda-lime glass with CTE = 8.7 x10-6/K. Suttmann concluded the high CTE of soda-lime glass meant either laser type could be used as a separation step after SmartCleave. However, he noted that for the same laser power level, the CO laser provided a larger process window and enabled faster throughput. But in the case of borosilicate glass, with its lower CTE, the CO2 laser struggled to support reliable separation, whereas the new CO laser enabled successful glass separation at commercially viable speeds: up to 100mm/s when using 200watts of laser power.

요약 Summary

결론적으로, 레이저는 광범위한 다른 적용 분야에서 기존의 유리 절단 기술에 대한 실용적인 대안으로 입증되었습니다. 일반적으로, 레이저는 기계적 수단이 필요한 절단 품질이나 특성을 제공하지 못하거나 광범위한 후-처리로 인해 오래된 방법이 너무 비싸 질 때 가장 유용합니다. 그러나 레이저 유리 절단은 실제로 고유한 특성과 장점이 있는 다양한 기술을 포괄하는 광범위한 용어입니다. 유리 절단 (펨토초, 피코초, 나노초, CO2 및 CO)을 위한 거의 모든 유형의 레이저를 공급하는 유일한 공급 업체인 Coherent는 모든 주어진 적용 분야에 최적의 턴키 시스템 또는 독립형 레이저를 제공 할 수 있는 독보적인 위치에 있습니다.

In conclusion, lasers have proven to be a viable alternative to traditional glass cutting techniques in a wide range of different applications. In general, lasers are most useful when mechanical means fail to deliver the cut quality or characteristics required, or when older methods become too expensive due to the extensive post processing required. However, laser glass cutting is actually a broad term covering a variety of different techniques, each having their own unique characteristics and advantages. As the only supplier of virtually all types of lasers for glass cutting (femtosecond, picosecond, nanosecond, CO2, and CO) Coherent is uniquely positioned to deliver the optimum, turnkey system or standalone laser for every given application.

Interpreted by C.B Park who is CEO of Dream Photonics

드림포토닉스

수원시 영통구 신원로 88 디지털엠파이어2빌딩 103동 610호 [16681]

Mobile: 010-8781-0630 email: cbpark36@gmail.com

'레이저기술자료' 카테고리의 다른 글

| PCB 임베디드 저항 소자 레이저 트림 시스템 (0) | 2021.05.06 |

|---|---|

| 정밀 미세 가공을 위한 고출력 UV 레이저 시스템 (0) | 2021.03.05 |

| 초고속 레이저 드릴링 방법 (0) | 2020.05.06 |

| 펨토초 레이저 초정밀 마이크로머시닝 시스템 (0) | 2019.10.02 |

| 펨토초 레이저의 액티브 펄스 관리로 비열적 절삭 (0) | 2019.06.05 |